Le japonais Keyence, spécialisé dans les capteurs, les marqueurs, ainsi que dans les systèmes de mesure et de vision industrielle, a encore amélioré sa solution de marquage à jet d’encre MK-G, afin d’offrir un haut niveau de disponibilité et de limiter la maintenance.

Pour remplir cet objectif, le système dispose tout d’abord d’une fonction d’autodiagnostic qui sait non seulement détecter des pannes mais aussi les résoudre automatiquement. Cela concerne notamment la vérification de la tête d’impression, le colmatage des buses étant une cause courante d’arrêt.

Son nettoyage est effectué uniquement si nécessaire et utilise quatre fois moins de solvant qu’une opération manuelle. Les gouttelettes d’encre sont également ajustées automatiquement en fonction de l’environnement ambiant, de la température et de la viscosité de l’encre.

D’autre part, l’équipement a été conçu pour une utilisation ne nécessitant pas de compétences spécifiques et évitant toute saisie par l’opérateur. Pour cela, il intègre une caméra capable de lire un code barre ou une chaîne de caractères et de les transmettre au système de marquage. Notons que cette fonction simplifie également les changements rapides de lots. Quant aux impressions incorrectes ou manquantes, elles sont détectées par un capteur de vision de la série IV ou CV-X.

Le système MK-G bénéficie d’une conception robuste affichant un indice de protection IP55, y compris pour la tête, la console et la caméra. Enfin, en cas de coupure de courant, une alimentation de secours assure la poursuite de l’impression pendant quelques secondes, suivie d’un nettoyage et d’un arrêt, ce qui permet de redémarrer dans de bonnes conditions.

Accueil » Vision industrielle » Capteurs et systèmes de vision » Le système de marquage de Keyence gagne en disponibilité

Dans la même rubrique

Lecture offerte

Le 10/04/2025 à 16:23 par Camille Paschal

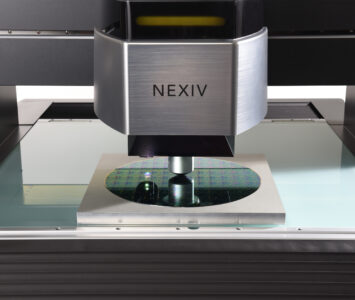

Nikon propose de nouveaux systèmes de mesure vidéo

Le japonais Nikon présente la série NEXIV VMF-K, un système de mesure vidéo haute-performance qui améliore considérablement le débit de…

Lecture offerte

Le 04/04/2025 à 9:00 par Sophie Eremian

Banc d’analyse vision 3D

O2Game annonce la sortie d'OPTIBOX 3D, une solution de contrôle qualité 3D modulable et haute performance pour une vérification ultra…

Lecture offerte

Le 04/12/2024 à 16:22 par Camille Paschal

O2Game présente son nouveau banc d'analyse

O2Game, spécialiste de l'ingénierie de l'informatique industrielle présente son nouveau banc d'analyses de vision statique Optibox 3D. Il est destiné…

Lecture offerte

Le 07/10/2024 à 15:56 par Sophie Eremian

Lynred acquiert New Imaging Technologies

En faisant l'acquisition du fournisseur de solutions d'imagerie basé à Paris, Lynred enrichit son portefeuille produits en y incluant des…