Pour vous plaquer contre le siège d’une voiture de sport électrique lorsque vous accélérez rapidement en appuyant sur la « pédale d’accélérateur », le bloc-batteries haute tension doit délivrer un courant élevé au moteur électrique. Cela implique l’utilisation de batteries à faible résistance – et une technologie de mesure appropriée.

Si vous examinez le processus de fabrication d’une batterie lithium-ion dans l’ordre chronologique, une importante mesure de résistance électrique en courant continu est effectuée lors de la préparation des électrodes une fois enduite du composite actif. Les électrodes composites utilisées dans les batteries Li-ion sont toujours enduites sur un collecteur de courant (souvent une feuille d’aluminium à l’électrode positive et une feuille de cuivre à l’électrode négative) permettant d’assurer le contact électrique depuis le circuit extérieur vers le matériau actif.

Figure 1 Processus de fabrication d’une batterie lithium-ion

Au cours de ce procédé, l’alliage associé au lithium est calandré, sur le matériau de l’électrode.

La difficulté lors de ce processus est de quantifier de manière fiable la valeur de résistivité d’interface qui est défini entre le collecteur de courant et la couche venant d’être calandrée. Cette valeur est en effet déterminante dans la qualité d’une batterie.

Figure 2 Système de mesure des feuilles d’électrode RM2610

La solution du système de mesure des feuilles d’électrode RM2610 est composée d’un ohmmètre de très grande précision et d’une sonde à l’intérieur de laquelle 46 contacts à ressort, disposés sur une surface totale de 1 mm². Sur la base de ces résultats de mesure, la résistivité de la couche active et la résistance d’interface entre la couche active et le collecteur sont calculées sur la base d’un modèle mathématique et des paramètres connus (épaisseur de la couche de l’électrode et du collecteur ainsi que la conductivité électrique du matériau du collecteur).

Cette innovation du fabricant japonais Hioki permettra aussi bien à la R&D qu’au département qualité en passant par la production, de maitriser et d’optimiser la fabrication des électrodes.

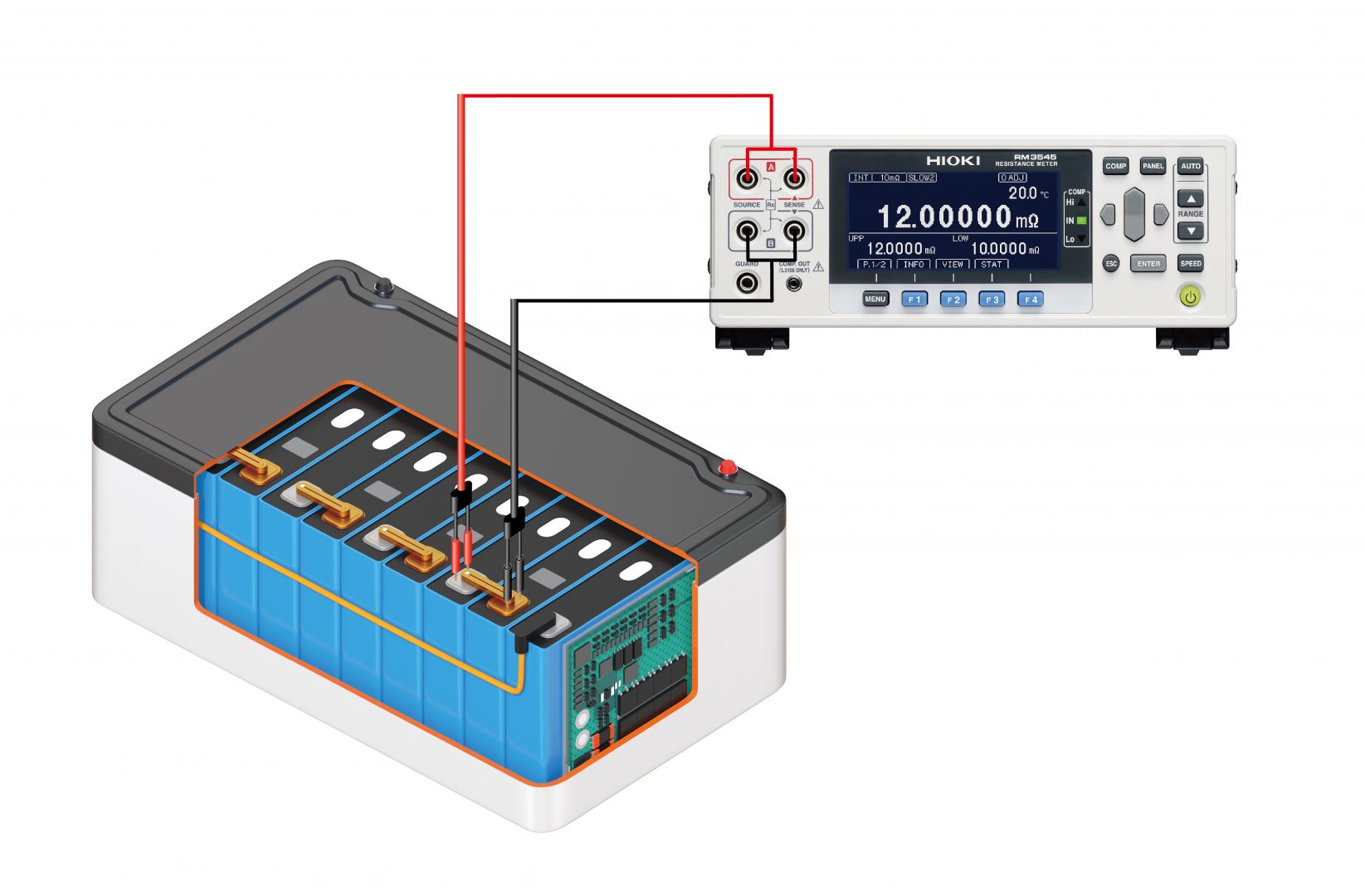

Lors de la production d’une batterie il est indispensable, pour plusieurs raisons importantes, d’effectuer la mesure avec un ohmmètre pouvant faire des mesures de résistance faible. L’ohmmètre RM3545 répond parfaitement à cette exigence car il est possible de mesurer des résistances d’à peine 10 mΩ avec une résolution de 0,01 μΩ.

Un autre avantage du RM3545 est sa vitesse de mesure. Il est en effet capable de réaliser des mesures toutes les 2,2 ms. Afin d’exploiter pleinement cette vitesse de mesure, HIOKI propose le RM3545-02 qui est une variante possédant des slots pour des cartes de multiplexage. Il est alors possible de réaliser jusqu’à 20 différentes mesures en 4 fils en utilisant seulement 2 cartes d’extension.

Grâce à une coopération étroite avec les grands acteurs de la batterie depuis plusieurs décennies, HIOKI consolide sa présence sur le marché avec des technologie de mesures toujours plus pertinentes et adaptées aux utilisateurs.

Auteur : Kai Scharrmann, HIOKI

Pour obtenir plus d’informations ou pour en savoir plus, vous pouvez télécharger la note d’application d’ici : https://www.es-france.com/demande-information?id=202