Emerson Process Management vient de dévoiler la Smart Energy Initiative dont le but est l’optimisation de la production et de l’utilisation de l’énergie. Ce programme s’est d’ores et déjà concrétisé sous la forme d’une plate-forme intégrée pour le contrôle de combustion.

Tous les industriels, et en particulier les raffineries et les fabricants de produits chimiques, font aujourd’hui face à une pression toujours plus forte en matière d’énergie (prix à la hausse des carburants fossiles, nouveaux niveaux d’émissions globaux…). Ce poste représentant au moins 30 % de l’ensemble des coûts d’exploitation d’un site, les industriels se tournent de plus en plus vers les carburants résiduaires, la biomasse et d’autres sources renouvelables. Pour renforcer sa position sur un marché estimé à 1,45 milliard d’euros, Emerson Process Management, l’entité du groupe américain Emerson spécialisée dans les solutions d’automatisation des process industriels, a annoncé sa nouvelle stratégie visant l’efficacité énergétique.

Ce programme baptisé Smart Energy Initiative, dont le but est de permettre aux utilisateurs d’optimiser la production et l’utilisation d’énergie industrielle, consiste en la création d’un groupe dédié et d’une plate-forme technologique. « Ce nouveau groupe, baptisé Industrial Energy, se concentrera spécifiquement sur la modernisation et l’optimisation des performances des centrales électriques, des utilités intervenant dans la réalisation des opérations industrielles », explique Robert Sharp, président d’Emerson Process Management Europe. Cette approche holistique garantira le meilleur rendement en termes de production d’énergie et de déchets en améliorant la consommation des processus de fabrication. Les industriels n’auront ainsi plus à jongler entre les problèmes de disponibilité des installations, de gestion d’un personnel moins expérimenté, de l’efficacité des ressources, de la sécurité, des niveaux d’émissions…

Des outils logiciels d’ores et déjà disponibles

La société lance en parallèle une plate-forme intégrée basée sur la technologie True Energy. « Ce concept permet de calculer les valeurs calorifiques réelles des sources de carburant et, ainsi, de prévoir et reproduire une production d’énergie fiable. Les responsables de centrales électriques seront en mesure d’utiliser de manière interchangeable les carburants renouvelables ou résiduaires disponibles et les plus abordables (chutes de bois, dérivés alimentaires, déchets d’élevage ou de la fabrication…) », indique John Rennie, directeur du groupe Global Industrial Energy & Industrial Energy Solutions de l’américain.

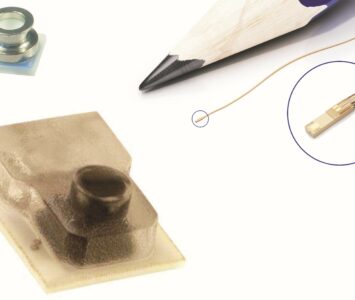

En termes de solutions, on trouvera les logiciels SmartProcess Boiler, pour le contrôle en temps réel de la combustion à partir de sources hétérogènes, et SmartProcess Energy Management, pour l’équilibrage des circuits de vapeur, la gestion des fluctuations et perturbations de l’énergie électrique requise, l’optimisation du rendement et le contrôle automatique des utilités au moindre coût. D’autres solutions s’inscrivent dans le cadre de la Smart Energy Initiative, à l’instar par exemple du transmetteur acoustique sans fil Rosemount 708 pour le suivi des purgeurs de vapeur (voir encadré ci-contre).

Cédric Lardière

Un transmetteur acoustique sans fil

En plus d’être