Honeywell annonce une famille de produits qui mesurent et communiquent des variables de process sans avoir besoin de câblage ni d’alimentation électrique externe. Une version robuste de la technologie sans fil dans l’environnement industriel.

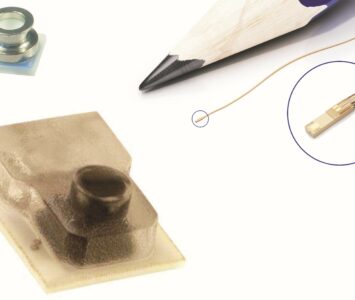

Plus aucun câble. Ni pour l’alimentation électrique, ni pour la transmission. Mais ni Wifi ni Bluetooth n’ont été retenus pour les transmissions sans fil, Honeywell estimant que ces standards de liaisons radio ne présentent pas des garanties suffisantes du point de vue de la sécurité. Basée sur la norme open source WINA, sa gamme d’équipements sans fil est conçue spécifiquement pour permettre une gestion sans fil à faible puissance dans le domaine des applications industrielles. La famille Honeywell XYR 5000 inclut des transmetteurs de pression (relative, absolue, différentielle) et de température ainsi qu’un boîtier avec entrée analogique 4 20 mA pour permettre aux capteurs câblés (électriquement) de communiquer sans fil. « Il s’agit d’un début de gamme. Nous envisageons l’extension de cette technologie à d’autres capteurs dès le début de l’année prochaine », souligne Dominique Choquet, directeur des ventes chez Honeywell IMC - France. La plus grande contrainte est, on s’en doute, la consommation électrique du capteur. La série XYR5000 utilise des piles lithium-ion d’une technologie récente qui garantit une durée de vie utile de 3 à 5 ans, selon les conditions environnementales et la fréquence des transferts de données.

Dans un premier temps, Honeywell propose ces transmetteurs sans fil pour la surveillance d’un procédé mais non à des fins de contrôle. « Le temps de rafraîchissement le plus court est de 5 secondes. C’est trop long pour envisager une régulation sur des processus rapides, indique M. Choquet. Cette limitation est due essentiellement à la consommation énergétique de la transmission en elle même. On peut penser que rapidement les évolutions technologiques au niveau des composants nous permettront d’augmenter cette fréquence d’interrogation. A ce moment-là, il sera possible de faire de la régulation ».

Une base radio pour 49 transmetteurs

Concrètement, chaque transmetteur est doté d’un module radio qui communique avec une station radio. Celle-ci, qui comprend un émetteur-récepteur de fréquences, est incluse dans un boîtier anti-explosion certifié Atex pour usage en atmosphère explosive et d’un niveau de protection IP65 contre les liquides et poussières.

La base radio agit comme un “maître” et est responsable de la transmission des données en mode de synchronisation pseudo aléatoire aux transmetteurs “esclaves”. Il peut y avoir jusqu’à 49 transmetteurs dans le réseau, pouvant être distants chacun de plus de 600 mètres de la base radio.

La transmission des données fonctionne actuellement dans la bande 869,40 à 869,65 MHz avec une puissance effective émise de 10 mW (donc pas besoin de faire une demande de licence). Honeywell utilise la technologie FHSS ou Frequency Hopping Spread Spectrum (étalement de spectre à sauts de fréquence) pour garantir que les différentes sources de bruit de fond soient éliminées des communications. La station radio et les transmetteurs sans fil communiquent d’une manière déterministe en effectuant des sauts d’une fréquence à une autre. La probabilité que le bruit de fond soit répandu sur la totalité du spectre ou capable de suivre le FHSS est alors extrêmement faible. Ces techniques, associées à celles de vérification de données tels que les contrôles de redondance cyclique (CRC), la détection du taux d’erreur de trame (FER), les demandes de répétition automatiques (ARQ) doivent garantir la fiabilité de l’information véhiculée. Dans le pire des cas, le paquet de données pourra être répété sur un autre canal libre de toute interférence.

Au minimum, le transmetteur sans fil communique son état de bon fonctionnement avec un check-up toutes les 20 secondes. « Il faut trouver le meilleur compromis entre la fréquence d’interrogation et la durée de vie de la pile », précise Claudie Damade, en charge de la communication chez Honeywell. Si tout se passe bien, il n’est pas utile d’avoir une fréquence élevée ». Par ailleurs, un gestionnaire de réponse, Smart Response Manager, permet aux transmetteurs d’augmenter leur fréquence de communication avec la station radio en fonction d’évènements de processus prédéfinis. Cela permet aux transmetteurs de communiquer plus fréquemment en cas d’anomalies du processus ou de changements imprévus ou rapides dans le procédé contrôlé.

La station radio communique avec le système de supervision via le protocole Modbus RTU. Elle peut également être raccordée à la liaison série d’un PC. Une ou plusieurs stations radio peuvent être utilisées ensemble soit pour étendre le réseau au-delà des 49 instruments, soit pour créer une redondance de la fonction de communication. La base radio assure également l’interface avec l’outil de configuration sur PC de Honeywell qui offre des possibilités d’indication en temps réel de données, de tendances, de rapports et de configuration…

Une usine sans fil ?

Quant aux applications, Honeywell n’a pas la prétention de remplacer tous les transmetteurs des usines. « Pour 80 % des cas, le câblage dans l’industrie n’est pas un problème », indique Mme Damade. Les produits sans fil sont tout d’abord destinés à des applications spécifiques pour lesquelles le câblage est extrêmement lourd à mettre en œuvre et coûteux : changements fréquents dans le process, emplacements difficiles, absence d’alimentation électrique externe, machines à pièces mobiles. « Beaucoup d’équipements sont encore non-instrumentés parce qu’il est extrêmement contraignant, voire impossible, de câbler des capteurs sur des pièces mobiles, ou des parties difficiles d’accès », poursuit Mme Damade.

Question prix, il y a forcément un surcoût par rapport à un transmetteur traditionnel. « Mais celui-ci est compensé par les gains à l’installation, les économies de câbles ou de schémas électriques, précise M. Choquet. L’objectif est que le client soit gagnant ».

Alors, demain une usine sans fil ? M. Choquet reste prudent. « Oui, on peut y penser mais dans un avenir lointain. Il faudra que cette nouvelle technologie passe d’abord toutes les barrières de sécurité… »

Quelques exemples d’applications

- Les équipements ou unités modulaires qui ont besoin d’être mobiles

- Les équipements rotatifs ou mobiles où les câbles sont rapidement endommagés

- Les installations temporaires de diagnostic

- Les parcs de stockage de grande superficie

- Les mesures à distance sur torchères, etc.