PlantPAx, le système d’automatisation de procédé de Rockwell Automation, facilite les phases de déploiement, d’exploitation et de maintenance des processus industriels et intègre dans une architecture unique, des fonctions aussi diverses que la commande de moteur, la sécurité ou le traitement d’informations en temps réel. Ces domaines très évolutifs imposent au système une adaptation permanente aux nouvelles technologies, indispensable au maintien d’une productivité élevée et d’une gestion optimale de l’énergie. C’est bien la politique affichée par Jason Wright, responsable marketing du système PlantPAx chez Rockwell Automation, lorsqu’il déclare : «nous continuons à investir dans notre système de contrôle distribué (DCS) de nouvelle génération et avançons à grands pas vers la réalisation de notre objectif : fournir le système le plus distribué, économique et performant du marché».

Trois mises à jour de PlantPAx ont ainsi été annoncées récemment.

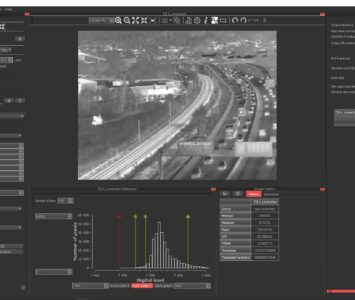

La première généralise le principe de virtualisation, avec un guide de sélection qui facilite et accélère la création des images virtuelles représentant les éléments du système. Cette technique permet le déploiement rapide d’une architecture et simplifie les opérations de restauration et de sauvegarde. D’autre part, la durée de vie des équipements est prolongée par la gestion optimisée des ressources matérielles hébergeant les images virtuelles.

La seconde mise à jour améliore le traitement par lots, adapté aussi bien au séquençage de base de petites applications qu’aux plus complexes. Les nouvelles fonctionnalités de contrôle de version assurent le suivi automatique des modifications et de la généalogie des recettes pour une traçabilité optimale des lots. Ces fonctions s’intègrent également aux contrôleurs d’unités de process autonomes, comme les mixeurs, les mélangeurs et les réacteurs.

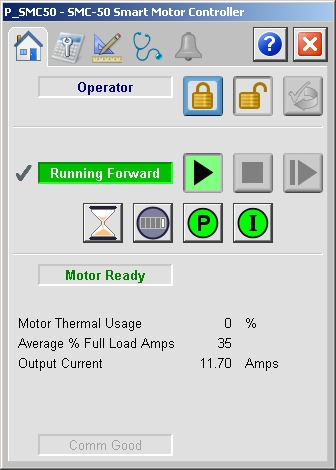

Enfin, le système PlantPAx assure un haut niveau d’intégration des variateurs de vitesse, démarreurs ou relais de surcharge, qui simplifie la configuration de la commande de moteurs dotée de propriétés intelligentes. Elle fournit ainsi des informations détaillées à l’opérateur qui peut diagnostiquer des défaillances de façon précoce pour une maintenance plus ciblée. A l’échelle de l’usine, l’intégration de tels dispositifs intelligents reliés par un réseau Ethernet/IP, représente une amélioration sensible de la disponibilité des équipements, de la productivité et de l’efficacité énergétique.