Les fabricants de machines conviés à Munich pour assister à la manifestation Machines Now que Schneider Electric a organisée en septembre ont pu découvrir les solutions concrètes et les nouveautés que propose le groupe français pour répondre aux exigences de leur métier.

En 2009, Schneider Electric avait réuni ses clients à Monaco pour leur annoncer qu’il allait s’intéresser de près au marché des OEM et fabricants de machines. Le groupe français leur avait présenté les contours d’une offre répondant spécifiquement à leurs besoins. Initialement appelée OEM Solutions, elle s’est depuis étoffée, structurée et a même été rebaptisée MachineStruxure. Deux ans plus tard, c’est à Munich que Schneider Electric a tenu à présenter à plus d’un millier de clients européens (dont 103 Français) les progrès accomplis en y organisant du 14 au 16 septembre la manifestation Machines Now. « A Monaco, nous leur avions annoncé le lancement de l’offre OEM. Aujourd’hui, à Munich, nous leur présentons des solutions concrètes », résume Jean-Marie David, directeur commercial OEM solutions chez Schneider Electric France. C’était donc l’occasion pour ces fabricants de machines de mieux connaître ces solutions en échangeant avec des experts du domaine, d’assister à des conférences techniques et de les découvrir à travers une exposition. Celle-ci ne se contentait pas de présenter le matériel sur différents stands dédiés aux métiers de l’emballage, du levage, du convoyage et du HVAC (chauffage, ventilation, air conditionné). Pour chacun de ces métiers, des machines et équipements en fonctionnement et intégrant des composants de l’offre MachineStruxure étaient exposés. « Cette offre comprend une panoplie de composants d’automatismes programmables via l’environnement logiciel unique SoMachine. Elle se décline sous forme de contrôleurs logiques, de contrôleurs embarqués dans le drive, d’IHM avec contrôleur intégré et de contrôleurs de mouvement. Elle est associée à une palette de services ainsi qu’à des outils de développement et des architectures prêtes à l’emploi dédiés aux métiers de l’emballage, du levage, du convoyage et du HVAC », rappelle Ali Haddad du département marketing amont Machines Solutions chez Schneider Electric.

En parcourant l’exposition, on mesure les efforts consentis par le groupe français pour tenter de s’imposer dans le monde des fabricants de machines mieux investis par d’autres acteurs des automatismes. « Il y a 4 ou 5 ans, nous proposions des produits trop génériques. Avec l’intégration d’Elau (spécialiste allemand des automatismes et des motorisations pour machines d’emballages rachetés par Schneider Electric en 2005, NDLR), on a fait un grand pas dans le domaine du packaging », se réjouit Didier Cany, directeur marketing et commercial OEM chez Schneider Electric France.

De réels progrès accomplis pour s’imposer

Une discussion avec Claude Leseure, rencontré aux hasards des allées de l’exposition, confirme cette impression. Le directeur R&D et du bureau d’études électriques de Sefac, spécialiste français de la fabrication de colonnes pour le levage de trains, tramways, poids lourds, bus, etc. nous confie que Schneider Electric avait du retard sur ses concurrents, mais qu’il démontre aujourd’hui les progrès accomplis : « C’était auparavant un fournisseur d’automatismes généraliste. Aujourd’hui, il dispose d’une offre plus orientée vers les exigences des fabricants de machines. De plus, nos interlocuteurs sont aujourd’hui des spécialistes d’un métier spécifique, comme celui du levage par exemple, dont les connaissances du domaine vont se renforcer avec le temps. » La campagne de recrutement d’experts chez des fournisseurs d’automatismes et les fabricants de machines a donc porté ses fruits. Au final, Claude Leseure dont la préoccupation majeure est de trouver des solutions pour réduire les temps et les coûts de câblage entre les colonnes de levage ne regrette pas son déplacement à Munich : « j’ai appris beaucoup de choses sur les nouveautés ».

Schneider a en effet profité de cette manifestation pour annoncer le lancement de plusieurs produits dont la nouvelle génération de contrôleurs PacDrive 3. Celle-ci comprend les modèles LMC 101C et 201C, 300C, 400C et 600C. Ces contrôleurs sont à même de commander les mouvements des composants mécatroniques pour piloter des systèmes d’entraînements et des robots et réaliser des opérations de régulation et des traitements logiques. Les modèles 101C et 201C (disponibles à partir de fin 2011), 300C, 400C et 600C (disponibles dès à présent) sont à même de synchroniser jusqu’à respectivement 4, 8, 8, 16 et 99 axes. « Ces contrôleurs se distinguent de ceux de la génération précédente Pacdrive M par leur compacité (deux fois moins volumineux) et par l’intégration de Sercos III, bus de communication basé sur Ethernet en lieu et place de Sercos II », précise Jean-Marie David. Ils profitent donc de toutes les évolutions de ce standard de communication : temps de cycle de 1 ms avec 99 entraînements, aucun hub ou switch nécessaires, communication bidirectionnelle, topologie en anneau, redondance assurée en cas de rupture de câble, raccordement à chaud, configuration logicielle, etc. Ils sont également dotés d’interfaces CAN, Ethernet et série. Les modèles LMC x00C possèdent aussi des ports Profibus DP et Ethernet temps réel (Profinet ou Ethernet/IP).

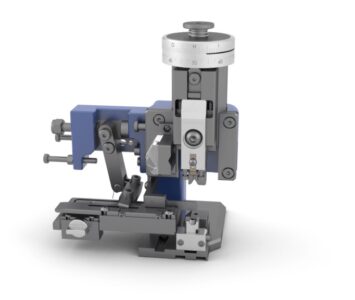

Cette nouvelle génération de contrôleurs s’accompagne de l’introduction de la plate-forme modulaire Lexium LXM 62. Elle se compose de servovariateurs entièrement numériques en version simple (1 axe) ou double (2 axes). Tous de taille identique, ces servovariateurs sont alimentés par un bloc d’alimentation commun du même format et communiquent avec le contrôleur via le bus Sercos III. Il est possible d’utiliser des codeurs haute résolution Hiperface. Des interfaces pour les codeurs EnDat 2.2 et sinus/cosinus sont en cours de développement. Ces appareils fournissent, selon les modèles, des courants nominaux compris entre 2 et 9 A (ou 2x2 et 2x9 A) ainsi que des courants de crête compris entre 6 et 27 A (ou 2x6 et 2x27 A). Un servovariateur simple avec un courant nominal de 22 A et un courant de crête de 45 A est en préparation pour les puissances supérieures.

Réduire les temps de programmation

Pour simplifier le montage en série de ces appareils, aucun fond de panier n’est nécessaire pour le raccordement à l’alimentation, au conducteur de protection et au circuit intermédiaire. Les modules sont couplés à l’alimentation et entre eux à l’aide de connecteurs coulissants frontaux munis de vis d’arrêt qui garantissent la solidité de la connexion. Par ailleurs, grâce à leur plaque signalétique électronique, les servovariateurs sont identifiés par le contrôleur central lors de la première mise en service ou d’un remplacement et sont configurés avec les paramètres spécifiés. De la même manière, ils reconnaissent à leur tour les moteurs raccordés. De plus, grâce à la communication Ethernet via Sercos III, aucun réglage matériel des adresses réseau n’est nécessaire. Enfin, ces servovariateurs LXM 62 peuvent être intégrés dans des systèmes automatisés exigeant un niveau de sécurité conformes SIL 2 selon IEC 61508 ou PL d selon EN/ISO 13849-1.

Pour mettre en œuvre une application intégrant les équipements de la plate-forme PacDrive 3, Schneider Electric propose SoMachine Motion un environnement logiciel de développement qui prend en charge l’ensemble du processus d’ingénierie. Il intègre en un seul système des outils pour l’édition de profils de mouvements et le dimensionnement des entraînements, le développement de programmes et du dialogue homme-machine, la mise en service, le diagnostic et la gestion des données. Pour l’instant, les logiciels SoMachine et SoMachine Motion sont deux environnements distincts. « Mais ils seront réunis au sein d’un même ensemble en 2013 », indique Ali Haddad. D’ici là, il est prévu de doter, en mars 2012, SoMachine Motion de l’interface de programmation graphique baptisée Edesign. « Celle-ci a pour objectif de réduire les temps de programmation et de rendre accessible au plus grand nombre ces opérations. Il s’agit d’une couche logicielle supplémentaire qui masque la complexité des programmes », explique Didier Cany. L’utilisateur bâtit graphiquement la structure de sa machine en associant des modules. Une boîte de dialogue est associée à chaque module pour paramétrer les commandes d’axes correspondants. La génération de code est ensuite automatique.

Enfin pour les métiers relatifs à la conception d’équipements pour le confort et les performances énergétiques des bâtiments, Schneider Electric propose deux gammes de contrôleurs logiques Modicon M168 intégrant de 23 à 120 entrées/sorties spécifiques au secteur HVAC&R (chauffage, air conditionné et réfrigération) : une version paramétrique dédiée à des machines ciblées (groupe de production d’eau glacée, unité de traitement d’air) pour une installation rapide et modification du programme directement depuis l’afficheur intégré, et une version programmable avec accès à des modèles de programmation machine et à des blocs fonctions applicatifs. Ces contrôleurs disposent d’une liaison série Modbus et d’un bus d’extension, pour la transmission des données entrantes et sortantes des contrôleurs avec le module d’extension d’entrées/sorties, les afficheurs graphiques déportés, et les modules d’extension métier. Ils proposent également un emplacement dédié aux modules de communication pour un accès au réseau BACnet (protocoles BACnet MS/TP et BACnet IP). Le logiciel SoHVAC de programmation et de mise en service intègre une bibliothèque de blocs fonctions applicatifs et d’applications testées, validées et documentées, dédiées au secteur HVAC&R. Des programmes applicatifs paramétriques existent pour les centrales de traitement d’air et les groupes d’eau glacée.

Youssef Belgnaoui