[exclus="C++"]La jeune pousse La mesure sur mesure (LMSM) a développé une idée originale pour instrumenter un avion ou un véhicule en seulement quelques heures, ou deux jours selon le type de prototype. A la clé, les industriels y gagnent en temps (jusqu’à 80 %), en fiabilité et en terme d’investissement.

En tant que membre de l’3AF [Association aéronautique et astronautique de France, NDLR], nous avions l’occasion de visiter des souffleries, et les industriels se plaignaient souvent de la cherté des essais d’un avion ou d’un véhicule. Cela était dû notamment à la durée des essais et, en particulier, au temps nécessaire pour instrumenter le prototype. Sachant que la tendance actuelle est à faire encore plus de mesures pour pallier des modèles de simulation moins précis », explique Alain Laurent, associé et responsable technique de la toute jeune société aixoise La mesure sur mesure (LMSM). C’est en réfléchissant sur la manière de réduire les coûts en changeant le support des capteurs que la société a développé la technologie CaptiFlex.

Il faut savoir que les alternatives existant jusque-là pour réaliser la cartographie en pression, vibrations, etc. d’un avion prototype, par exemple, imposaient de trouer la fibre de verre, d’utiliser des doubles coques avec les capteurs dans la première, ou… de ne rien faire. Car le perçage des parois modifie leur comportement mécanique, et, dans le cas des doubles coques, les délais pouvaient atteindre 24 mois (long travail de chaudronnerie) et le risque de casse en vol était important, avec la probabilité d’endommager l’avion.

Une “ seconde peau ” sur mesure

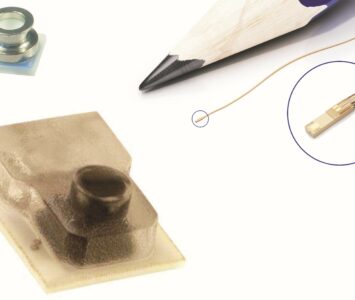

La solution CaptiFlex se présente comme une “seconde peau” qui est collée sur le prototype, là où l’on veut réaliser les points de mesure. « Une fois le nombre et le type de capteurs déterminés, ainsi que leur localisation sur le prototype, nous sommes capables de concevoir un réseau CaptiFlex qui épousera exactement la paroi de l’objet à tester… comme un sparadrap », ajoute Alain Laurent. D’une épaisseur profilée de 2 mm, le CaptiFlex peut occuper une surface maximale de 20 x 1 m. « Si l’idée de départ est commune, la réalisation du CaptiFlex, elle, est plus compliquée », indique Axel Laurent, gérant de La mesure sur mesure (LMSM).

Il faut en effet que l’état de surface du matériau élastomère soit très proche de celui de la peinture du prototype, pour qu’il n’y ait pas de perturbations de l’écoulement, et donc pas d’influence sur le comportement réel de l’avion ou du véhicule. En plus de l’installation de connecteurs propres à chaque capteur, le CaptiFlex doit également prendre en compte, en son sein, les aspects de compatibilité électromagnétique (CEM), en particulier pour les capteurs analogiques, ainsi que le chemin de câble jusqu’au connecteur de sortie (piste, fil et/ou coaxial). Aucun câble apparent ne vient gêner le prototype ainsi instrumenté.

Un réseau CaptiFlex se distingue par ailleurs par une souplesse de fonctionnement en termes de plage de températures supportées. « En collant ensemble deux matériaux élastomères différents, notre solution peut supporter deux températures très différentes à une distance de quelques centimètres : de -56 à +80 °C (températures validées en vol), jusqu’à +250 °C », explique Alain Laurent. Parmi les autres avantages, on peut citer une plage de pression supportée comprise entre 150 et 1 700 hPa, un temps de dépose de l’ordre de 5 minutes par capteur, sans devoir remettre en état la peinture de l’aéronef. Et il suffit ensuite d’arracher le CaptiFlex et de donner un coup de nettoyage…

« Nous avons estimé que le gain en temps est d’environ 80 % pour instrumenter un prototype, soit une immobilisation de deux jours au lieu de dix… sans la démesure financière », annonce Alex Laurent. Comme le CaptiFlex s’adapte aux capteurs existant dans le commerce et/ou à ceux déjà en possession du client, il n’y a pas de coûts annexes et le personnel ne doit pas acquérir de formation complémentaire. « Les clients potentiels sont les industriels dans le domaine du transport, les centres d’essais, et on peut imaginer l’industrie pétrochimique pour les puits de forage, par exemple », ajoute Alex Laurent.

Cédric Lardière