En utilisant son savoir-faire dans le domaine des technologies Mems, le français Neosens lance des sondes pour la mesure d’encrassement in situ et en continu,

dans les procédés agroalimentaires, pétrochimiques, etc.

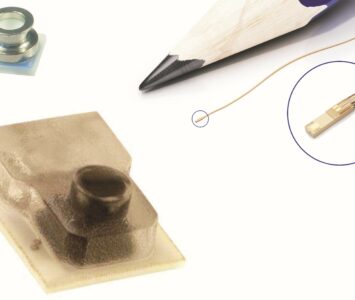

Les technologies “émergentes”, comme les Mems (Microelectromechanical systems) ou les ondes acoustiques de surface (Surface Acoustic Waves ou SAW) présentent des avantages significatifs dans les solutions de mesure pour les applications industrielles. Elles y prennent donc une place croissante. C’est précisément le cas des Mems pour le contrôle et la surveillance in situ et en continu des phénomènes d’encrassement dans les process industriels. Le français Neosens a en effet lancé les premières sondes analogiques intégrées du marché, référencées FS-1000, après avoir déjà introduit des capteurs d’oxygène dissous et d’encrassement.

« Lorsque nous présentons nos sondes à des industriels potentiels, leur première réaction est de dire qu’ils attendaient une telle solution depuis des dizaines d’années… si elle est réellement fiable, confrontée à de vraies applications », affirme Thierry Brisard, Pdg de Neosens. Comme toute “nouvelle” technologie, il faut en effet réussir à franchir les étapes de crédibilité, puis d’appropriation de la mesure par les utilisateurs, pour atteindre le Saint Graal, à savoir un déploiement généralisé. « Les industriels vérifient actuellement que les mesures sont réalisables in situ d’une manière fiable et recherchent la manière d’utiliser au mieux la technologie », avance Thierry Brisard.

Pour mesurer un dépôt minéral (tartre) ou organique (biofilm) d’épaisseur comprise entre 2 µm et quelques millimètres, la méthode de mesure consiste en une génération de micro-impulsions thermiques, via un élément chauffant, à l’interface cellule/milieu et une mesure de la température dissipée.

Aucune altération du liquide à contrôler

Si un dépôt est présent, la diffusion thermique est plus difficile, d’où une élévation de la température mesurée. Si la zone est propre, la cellule se trouve à la même température que celle du produit. Les signaux du capteur sont ensuite traités via un algorithme afin d’obtenir l’épaisseur globale du dépôt.

Premiers avantages, ce principe de mesure fonctionne quel que soit le milieu liquide (eau, lait, bière, pétrole…) et le produit n’est pas altéré par un chauffage local, par exemple. Le risque d’apparition d’un dépôt parasite lié à l’augmentation de température du produit disparaît. « Il n’y a par ailleurs aucun élément en mouvement, ce qui évite la moindre usure de pièces et garantit ainsi une maintenance très légère », ajoute Thierry Brisard. La technologie Mems apporte, quant à elle, des coûts de fabrication faibles, une compacité (dimensions ØxL de 15x130 mm) et une intégration élevées.

La famille de sondes FS-1000, configurables en ligne ou en “bypass”, se décline en deux modèles pour les applications de traitement de l’eau (FS-1000 WT) et deux versions industrielles “hautes températures” (jusqu’à +200 °C; FS-1000 IP). Les étendues de mesure sont comprises entre 0 et 200 µm, 0 et 1 mm ou 0 et 5 mm, avec une précision de ±2, ±10 ou ±20 µm, pour la sonde FS-1000 WT, et entre 0 et 1 mm ou 0 et 5 mm (précision de 1 % pleine échelle), pour la FS-1000 IP. Signalons également deux sorties analogiques 4-20 mA (suivi de l’épaisseur avec deux ou trois gammes possibles et mesure de température), les agréments IP68, EHEDG et Atex, etc.