Surveiller en temps réel le bon fonctionnement des pompes ? C’est techniquement faisable depuis longtemps. La grande force d’Emerson Process Management est de proposer une solution prête à l’emploi, sous la forme d’un transmetteur raccordé sur le système de contrôle-commande…

En son temps, la nouvelle était passée relativement inaperçue. On en voit aujourd’hui l’aboutissement : en prenant le contrôle de CSI il y a de cela quelques années, Emerson acquérait une expertise dans la mesure de vibrations et de surveillance de machines tournantes. Cette expertise, le groupe a cherché à la marier d’une façon ou d’une autre avec ses systèmes de contrôle-commande de process Delta V. C’est désormais chose faite avec l’annonce du transmetteur CSI 9210, qui permet de réaliser des diagnostics de machines tournantes en ligne, sans intervention d’un opérateur. L’annonce va sans doute susciter beaucoup d’intérêt : les dysfonctionnements mécaniques sont en effet la cause de 43 % des incidents survenant sur les installations de process…

C’est une avancée réelle par rapport aux solutions actuelles, où le diagnostic se fait à partir d’informations recueillies par un opérateur au pied de la machine. Il existe aussi des solutions de surveillance en ligne, en temps réel, mais il faut une installation dédiée, avec ses propres câbles et les informations sont remontées sur un poste de maintenance (et non un poste de contrôle-commande). Dans les deux cas, il faut une expertise certaine pour analyser les données.

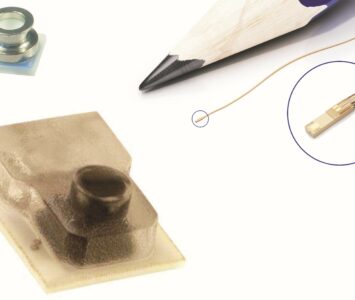

Avec le CSI 9210, il en va tout autrement. Tout d’abord, les informations sont remontées via un bus de terrain, le même que celui utilisé par le système de contrôle-commande. Ensuite, il ne faut pas d’expertise pour l’utiliser : « Une fois les capteurs installés sur la machine (une opération qui prend 3 heures environ), la configuration du transmetteur prend à peine un quart d’heure à vingt minutes. Les informations délivrées se présentent sous la forme d’indicateurs pertinents, qui informent en permanence l’opérateur sur l’état de santé des différents organes de la machine contrôlée, et l’avertissent si une intervention est à prévoir », résume Todd Reeves, marketing manager de Emerson Process Management pour l’activité “surveillance de l’état de santé des équipements de process”. En fait, le travail d’interprétation des informations des capteurs installés sur la machine (des accéléromètres et des capteurs de température) a été préalablement fait par les experts de Emerson, et leur expertise se trouve dans le CSI 9210. On imagine que les analyses imposent de se pencher sur les détails des spectres de vibrations obtenus : la fiche de spécification indique que les signaux des accéléromètres sont numérisés sur 24 bits (soit une dynamique de 120 dB) avec une fréquence d’échantillonnage de 102,4 kHz (ce qui autorise une bande passante supérieure à 40 kHz). Cela dit, toutes les machines tournantes ne se comportent pas de la même façon et l’analyse des vibrations doit donc être adaptée à la machine à surveiller. C’est la raison pour laquelle le logiciel applicatif embarqué dans le CSI 9210 est décliné par type de machine. Pour l’instant, seule la version “pompes” est disponible mais elle répond déjà à beaucoup de besoins : selon Emerson, elles représentent 60 % des machines installées sur les usines de process. Toutes les pompes, dira-t-on, ne se comportent pas de la même façon et il est difficile d’imaginer qu’un même logiciel figé puisse traiter tous les cas de figure. Emerson Process Management a trouvé la parade : le logiciel incorpore des algorithmes à réseaux de neurones et logique floue, et il s’autoadapte en fonction de la pompe qu’il est chargé de contrôler. Lors de la mise en route, il accumule des informations pour “se caler”. Cette opération, qui prend 20 minutes environ, n’est pas sans rappeler l’approche utilisée pour les variateurs de vitesse à commande vectorielle de flux, qui s’autoadaptent aux caractéristiques du moteur…

Le CSI 9210 se raccorde sur un bus de terrain Fieldbus Foundation. Et uniquement celui-là pour l’instant. Emerson Process Management choisit donc délibérément de se couper de l’univers du bus de terrain Profibus (du moins pour l’instant), qui est de loin le plus répandu (si on inclut Profibus DP). Sans doute la société estime-t-elle qu’elle va se rendre incontournable avec ce produit, et que les industriels qui voudront le CSI 9210 seront amenés à adopter aussi le système de contrôle-commande Delta V. Le capteur redeviendrait-il l’argument “qui fait la différence” ?

Les prix vont de 3 à 6 k€, selon les modèles (il y en a trois en tout, qui se distinguent par les modèles de capteurs utilisés).

Quelques caractéristiques

· Types de capteurs :

- 1 capteur de flux du moteur

- 1 tachymètre (vitesse de rotation)

- 6 accéléromètres (mesure de vibrations)

- 4 capteurs de températures externes

- 2 capteurs de températures internes

· Connexion sur bus de terrain Fieldbus Foundation (FF)

· Indicateurs délivrés sur le bus FF :

- santé globale de l’équipement

- santé du moteur

- santé des paliers

- santé de la pompe

· Alimentation 24 Vcc

· Dimensions (LxHxP) : 229x283x91 mm