Les entreprises produisent de grandes quantités de données grâce à leurs équipements connectés. L'étape suivante est d'en tirer du profit. Les différentes plateformes IIoT visent à simplifier cette démarche.

L'analyse de certaines données bien ciblées permet d'optimiser la maintenance et le cycle de vie des équipements. Cela peut représenter des gains rapides et importants.

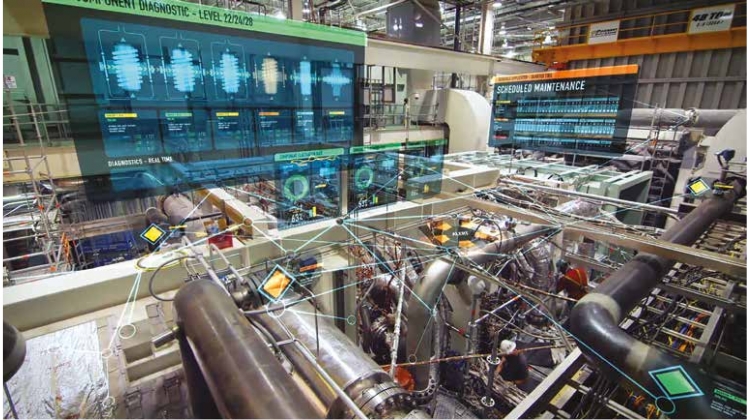

Capteurs, moteurs, compteurs et autres composants sont aujourd'hui largement communicants. Les machines industrielles produisent ainsi de larges quantités de données. Le défipour les entreprises est donc désormais de gérer l'ensemble de leurs matériels connectés, et de tirer profit des données disponibles. Pour cela, des éditeurs et fabricants d'automatismes proposent des plateformes dédiées à l'Internet des objets industriel (IIoT), parfois présentées comme des plateformes pour l'industrie du futur, ou industrie 4.0. Celles-ci visent à faciliter la connexion des machines et l'exploitation des données à travers des applications et services proposés par les éditeurs et leurs partenaires.

En quoi consistent ces plateformes ? Plusieurs éditeurs en parlent comme d'un système d'exploitation, comparable à celui que l'on utilise sur un ordinateur. Ce système permet de développer et d'utiliser des applications pour traiter les données issues de l'exploitation des usines, « comme on le ferait sur Windows de Microsoft pour des données commerciales », compare Kevin Faulkner, responsable marketing de la plateforme Predix chez GE Digital. Mais ici, le système est conçu pour le monde des automatismes. Il se connecte donc avec les interfaces homme-machine (IHM), les automates, la supervision, ou encore d'autres applications spécialisées. « Il s'agit de collecter la donnée pour la restituer à l'utilisateur à travers une interface logicielle adaptée à son usage et à son métier », résume Éric Lefèvre, responsable marketing Industrie digitale chez Schneider Electric. Les données sont ensuite remontées, généralement vers le cloud.

Tous les secteurs industriels sont visés par cette tendance. Certains éditeurs proposent parfois des plateformes plus ciblées vers des secteurs spécifiques, comme les industries de process, ou l'énergie. Même des usines peu automatisées peuvent en bénéficier, en vue de « s'assurer que les bonnes informations sont transmises à la bonne personne, et au bon moment », assure Jérôme Banuls, responsable des ventes IoT chez PTC. Qu'elle fabrique des machines ou des produits, parfois en proposant également des services, chaque entreprise peut y trouver un moyen de créer de la valeur à court terme, insistent les éditeurs. « La taille importe peu, complète Jérôme Desmoulieres, responsable commercial Transformation numérique et marketing chez Emerson Automation Solutions. C'est un écosystème modulaire, il est possible de commencer petit, en surveillant par exemple quelques équipements critiques. » Certains éditeurs, comme Schneider Electric, prévoient même de proposer des offres spécifiquement dédiées aux PME et PMI.

SIMPLIFIER LA CONNEXION DES ÉQUIPEMENTS INDUSTRIELS

Faut-il être déjà très avancé dans une démarche de collecte des données pour déployer ces plateformes ? Non, car l'un de leurs objectifs est justement de simplifier la connexion des équipements. D'abord, les standards de communication industriels les plus courants sont pris en charge, y compris parmi les plus anciens. OPC UA, de plus en plus courant, permet notamment d'homogénéiser les communications entre les mondes industriel et informatique. « Modbus et OPC permettent déjà de couvrir 90 % des automates en Europe », estime Cédric Moreau, chargé d'affaires chez Siemens. « Les protocoles de capteurs sans fil, comme le Zigbee, sont également pris en charge par notre plateforme EcoStruxure », complète Éric Lefèvre (Schneider Electric). Si des données sont manquantes, il est toujours possible de remplacer un capteur par son équivalent communicant. Tout cela permet un déploiement rapide : « L'installation d'un boîtier de collecte sur site peut parfois être réalisée en une heure, souligne Cédric Moreau (Siemens). La configuration peut ensuite être effectuée à distance. »

Une fois les connexions établies, il faut traiter les données. « Si elles ne sont pas toutes au même format, elles ont tout de même une signification commune, souligne Kevin Faulkner (GE Digital). Il faut donc les convertir, les formater, et ce processus de normalisation est l'une des premières choses que nous avons développées pour notre plateforme Predix. » Des outils permettent donc d'ingérer et d'annoter les données de façon automatique, quel que soit leur type ou leur fréquence de relève. Mais quelles données sont prioritaires ? « Aujourd'hui, les industriels ont déjà presque trop de données, prévient Jérôme Desmoulieres (Emerson Automation Solutions). Il faut donc partir des cas d'usage et identifier les retours sur investissement les plus rapides. » Les équipements coûteux pouvant engendrer des pertes importantes, comme les machines tournantes ou les échangeurs thermiques, peuvent être de bons points de départ.

Les plateformes IIoT sont comparables à un système d'exploitation. Elles permettent aux utilisateurs de développer leurs propres applications, ou de personnaliser facilement celles qui leur sont proposées.

« Il est désormais acté que la donnée est le pétrole du XXI e siècle, souligne Jérôme Desmoulieres. Mais la valeur ajoutée réside dans le traitement de la donnée, pour la convertir en information exploitable. » C'est là l'objectif de ces plateformes pour l'industrie 4.0 : faciliter la création de valeur à partir des données. « C'est le socle fondamental », confirme Jérôme Banuls (PTC). Pour cela, elles mettent à disposition des applications d'analyse, ou proposent aux entreprises de créer facilement les leurs. « Aujourd'hui, il est possible de faire simplement des choses qui relevaient encore d'un domaine réservé aux spécialistes de la data science il y a quatre ans », indique Kevin Faulkner (GE Digital). Ces plateformes sont donc associées à des catalogues d'applications, développés directement par l'éditeur ou par ses partenaires. Pour commercialiser ces outils, chacun a sa propre stratégie. Certains ciblent des marchés bien précis avec des applications métiers. « Avec Plantweb Insight, nous mettons à disposition de nos clients une multitude d'applications simples dédiées à des métiers ou au monitoring d'équipements », explique Jérôme Desmoulieres (Emerson Automation Solutions). Schneider Electric propose EcoStruxure Advisor, qui se décline en plusieurs offres d'analyse spécialisées dans la gestion des machines, des systèmes de distribution électrique, ou encore des bâtiments. On trouve la même approche sur MindSphere de Siemens, avec des applications de gestion réparties par business unit (bâtiment, mobilité,etc.). La plateforme du fabricant d'automatismes propose également des applications dédiées à des composants spécifiques. D'autres démarches consistent à mettre à disposition des fonctions transversales utiles dans tous les secteurs industriels, afin que chacun se les approprie en personnalisant l'application selon ses besoins. Ainsi, Thingworx de PTC fonctionne selon trois grandes familles d'applications, dédiées à l'optimisation des machines, à la visibilité de la performance et à la productivité des opérateurs. « Mais nous ne croyons pas à l'application universelle capable de répondre à tous les cas de figure, explique Jérôme Banuls (PTC). Nous proposons donc des solutions pré-packagées, mais facilement configurables. »

PTC Certains écosystèmes pour l'usine du futur rassemblent une communauté d'usagers, aidant l'échange de bonnes pratiques ou le partage d'applications.

PERSONNALISER LES APPLICATIONS DE TRAITEMENT DES DONNÉES

Cette personnalisation facilitée est un autre pilier de ces plateformes de gestion de données. « N'importe quel client peut développer ses propres algorithmes ou tableaux de bord », indique Jérôme Desmoulieres (Emerson Automation Solutions). « Des outils de Predix permettent de construire simplement un système de visualisation, par glisser-déposer, décrit Kevin Faulkner (GE Digital). Nous facilitons la construction de tableaux de bord ou de workflows personnalisés. Il n'est pas nécessaire d'avoir une équipe d'ingénierie pour cela. » La même méthode est proposée avec Thingworx via son Mashup Builder : « À la souris, on sélectionne une jauge, un graphique, ou encore une carte, et on les relie à des sources d'information », décrit Jérôme Banuls (PTC).

Le cloud tient une place centrale dans les écosystèmes dédiés à l'industrie du futur. Mais ce mode de fonctionnement peut se combiner à une approche locale du traitement des données.

Pour les entreprises qui souhaitent aller plus loin et qui disposent des compétences pour développer une application complète, certaines plateformes proposent un portail dédié. On peut y trouver des tutoriels, mais aussi parfois une communauté d'usagers. « Cela permet d'échanger points de vue et bonnes pratiques », explique Jérôme Banuls. La communauté liée à Thingworx compte plus de 530 000 abonnés, avec une croissance de 5 % par trimestre. Elle compte notamment des profils de spécialistes de certains appareils ou systèmes de télécommunications. On peut y trouver des applications spécialisées pour certains secteurs, comme le monde agricole. « Chacun met à disposition des extensions, des solutions de connexion, continue Jérôme Banuls. Cela est fait gratuitement la plupart du temps, et parfois de façon payante. »

DIVERSIFIER L'OFFRE GRÂCE AUX PARTENAIRES

Les plateformes sont aussi ouvertes à des partenaires, qui peuvent y proposer leurs propres développements et services. « Nous mettons à leur disposition les outils et les moyens de se former et d'enrichir la plateforme avec leurs applications », décrit Éric Lefèvre (Schneider Electric). La communauté Exchange, liée à EcoStruxure, devrait être lancée en France d'ici fin septembre. Toutes les plateformes propo-sent un catalogue enrichi par les partenaires. Mais la démarche n'est cependant pas comparable à un appstore tel qu'il en existe pour les smartphones : les éditeurs choisissent qui peut y vendre ses applications. Chacun a ensuite sa propre politique concernant le contenu proposé. « Notre approche a un peu évolué, nous ne voulons plus être un intermédiaire, raconte Kevin Faulkner (GE Digital). Nous avons constaté qu'il n'est pas très utile de proposer une multitude d'applications. Nous préférons donc travailler directement avec les développeurs en vue de mettre au point celles qui seront ensuite vendues sur la plateforme. »

Le cloud est au cœur du fonctionnement des plateformes IIoT. « Sur MindSphere, le client loue une plateforme dans le cloud : l'environnement sur lequel il déploie ses applications », décrit Cédric Moreau (Siemens). « La plateforme principale de Predix fonctionne sur un cloud, géré par nous pour l'utilisateur, indique Kevin Faulkner (GE Digital). Ainsi, il n'a pas à s'occuper des serveurs. C'est une évolution naturelle. » Le cloud permet également aux plateformes d'établir facilement des liens vers d'autres services. « MindSphere est un système ouvert, toutes les données y sont disponibles grâce à l'interface Restful API », indique Cédric Moreau (Siemens). Mais les éditeurs proposent également des versions compatibles avec un fonctionnement local, car certains industriels préfèrent garder le contrôle de leurs données. C'est le cas dans certains secteurs sensibles, comme celui de la défense. « Certaines fonctions de Predix sont déjà disponibles sur site, et nous sommes en train de développer une offre proposant de façon standard le cœur de notre plateforme en version locale », précise Kevin Faulkner (GE Digital).

Ces deux modes de fonctionnement ne sont pas incompatibles entre eux : « Il est possible d'avoir recours à un mode “hybride”, souligne Jérôme Banuls (PTC). Certains clients peuvent commencer par une application installée sur site, notamment pour des cas critiques où une perte de connexion pendant quelques minutes serait un problème. Ils peuvent ensuite avoir recours au cloud pour d'autres fonctions, qui nécessitent par exemple de mutualiser les données de plusieurs usines. Les deux pourront fonctionner ensemble. » Un traitement local des données, en edge, peut aussi être utile à certaines applications. « Quand le temps de réponse est critique, mieux vaut installer un PC en pied de machine », détaille Éric Lefèvre (Schneider Electric).

Un PC local peut également servir à effectuer un prétraitement des données. « En général, on fait remonter vers le cloud des valeurs qui ne représentent pas de grosses quantités de données, explique Cédric Moreau (Siemens). Mais lorsque on a besoin d'un échantillonnage à la milliseconde, comme pour certains cas de surveillance d'équipements, il est nécessaire de le faire au niveau de la machine. Les transmissions vers le cloud se font à l'échelle de la seconde. » On enverra alors plutôt des trames ou des indicateurs calculés à partir des données brutes. « Les entreprises sont en train de structurer leur stratégie de collecte des données, observe Éric Lefèvre (Schneider Electric). Cela se joue à la fois au niveau de la ligne, de l'atelier, puis de l'usine, avant de rejoindre le cloud. »

À chacun de ces niveaux correspondent des informations pertinentes, selon l'usage que l'on veut en faire. « La gestion des purgeurs de vapeur peut être locale, la surveillance des pompes au niveau de l'usine, et l'état de santé des équipements remonté en cloud centralisé pour obtenir une vue globale de leur cycle de vie, pour l'ensemble des usines », illustre Jérôme Desmoulieres (Emerson Automation Solutions).

ACCÉLÉRER ET FACILITER LA TRANSITION NUMÉRIQUE

Les plateformes pour l'IIoT ne prétendent pas être une nouvelle révolution pour l'industrie : « Tout ce que fait Thingworx pourrait être réalisé par un autre système, reconnaît Jérôme Banuls (PTC). Mais il faut se demander comment on le fait, à quel prix, avec quelle rapidité, quelles perspectives d'évolution. » La raison d'être de ces plateformes est de faciliter et d'accélérer la transition numérique, par l'intermédiaire de la mise en œuvre d'applications concrètes. « Les clients peuvent déployer Plantweb par petits pas, et obtenir des retours sur investissement en quelques mois », assure Jérôme Desmoulieres (Emerson Automation Solutions). « Nous avons connecté une unité de méthanisation en moins de 24 heures, illustre Cédric Moreau (Siemens). Les premiers tableaux de bord étaient prêts, et permettaient déjà d'avoir une synthèse de la production à différentes échelles de temps. » Ces plateformes prennent également en charge des éléments tels que la cybersécurité : « C'est incontournable, et nous pouvons l'assurer grâce à nos équipes d'experts et nos partenaires », souligne Éric Lefèvre (Schneider Electric). Les entreprises ont ainsi toutes les clés en main pour valoriser leurs données.