Mesures.En quoi la vision industrielle a-t-elle amélioré les processus de production?

Arnaud Destruels. Les systèmes de vision industrielle ont considérablement amélioré la vitesse, la qualité et le coût de fabrication et de production de biens de consommations dans d'innombrables secteurs d'activité. La technologie a permis une détection quasi parfaite d'erreurs et la possibilité de suivre les produits dans tout le système de production,permettant ainsi la sélec-tion/le placement avec une précision exceptionnelle. La vision industrielle a beaucoup œuvré pour la qualité et l'optimisation de la production avec un bond en avant énorme dans des débouchés aussi divers que la production manufacturière, l'industrie pharmaceutique, l'agriculture, les technologies et les systèmes d'information ou l'assemblage de cartes électroniques, pour ne citer que ces quelques exemples. En outre, la vision industrielle, ce n'est pas seulement pour un sous-ensemble de procédés, mais pour un ensemble presque illimité de process : des systèmes d'inspection des voitures (qui réduisent les rappels constructeurs) à la fabrication des montres de luxe (un secteur où, auparavant, seule la fiabilité des maîtres artisans était digne de confiance), en passant par le tri de la nourriture dans l'industrie agroalimentaire.

Grâce aux progrès technologiques de la vision, les dispositifs de production ont pu se surpasser en termes de précision et de qualité afin de mieux gérer les problèmes de coût et de vitesse de fabrication, en évitant les faux positifs ou les faux négatifs et cela, de manière plus économique qu'auparavant et sans ralentir la chaîne de production.

Mesures.Quelle est la part du capteur – dont les progrès ont été importants ces dernières années –dans le développement et les capacités des systèmes de vision?

Arnaud Destruels. La conception du système ou du module de vision artificielle le mieux adapté à une application donnée, va bien au-delà du simple choix du capteur. Cela passe bien évidemment par le choix du capteur luimême, jusqu'à la manière dont le module caméra est optimisé pour tirer le meilleur parti des performances de ce capteur, des fonctions de pré et de post-traitement, du contrôle de l'éclairage et du nombre de caméras nécessaires pour capturer plusieurs angles de vue et fréquences lumineuses adéquates. En résumé, il est essentiel d'avoir une approche de conception holistique qui tire le meilleur parti du capteur. Cela a traditionnellement été un facteur de différenciation pour les modules de caméra de Sony. Qui plus est, un élément clé de cette conception réside dans la façon dont les données sont transmises à partir de la caméra,de sorte que les données ne soient ni perdues ni ralenties.

Mesures. Quel est l'état des lieux des normes de communication clés en vigueur dans le domaine de la vision industrielle?

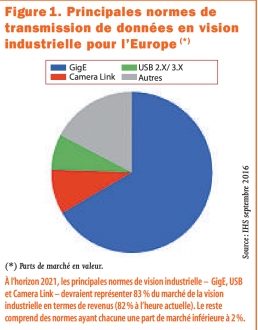

Arnaud Destruels. Comme le montre la figure 1, en zone EMEA (Europe, Moyen-Orient,Afrique), malgré le développement de nouvelles technologies de connectivité et de transmission des données issues des caméras de vision, les prévisions pour 2021 suggèrent que les trois normes dominantes actuelles –à savoir GigE Vision, Camera Link et USB Vision (combinant le 2.X et le 3.X)– continueront à dominer le marché à cette échéance. Ces trois seules normes équipent des systèmes de vision qui représentent 83% du marché global des équipements de vision industrielle en termes de revenus. La figure2 détaille la répartition prévue pour 2021 en zone EMEA des normes les plus couramment utilisées, y compris une répartition entre USB 2.X/3.X.

Mesures.Comment faire le bon choix parmi ces normes?

Arnaud Destruels, European product marketing manager pour la division ISS de Sony Europe Titulaire d'un diplôme d'ingénieur de l'ESME Paris dans les domaines de l'ingénierie électrique et de la mécanique, option marketing appliqué aux technologies de l'information et à l'ingénierie industrielle, Arnaud Destruels a rejoint Sony dès septembre 1994, en intégrant Sony Semiconductor Europe (SSE). Tout d'abord en charge des ventes et du marketing des marchés émergents (STB, LCD et CCD) en France, il s'est rapidement attelé à la gestion de grands comptes européens et au développement de l'activité LCD de Sony en Europe. En 1997, il officie chez Sony Network Product Europe avant d'intégrer la division ISS (Image Sensing Solution) de Sony Semiconductor & Electronic Solution (SES) –en tant qu'European product marketing manager. Il a notamment en charge le développement de la stratégie du marketing des produits de vision industrielle. À noter que depuis juin 2018, M. Destruels est membre de l'European Machine Vision Association (EMVA). |

Arnaud Destruels. C'est une affairede compromis. On peut dire que l'un des compromis les plus importants –sinon le plus important– à faire dans un projet de vision industrielle est celui de la bande passante par rapport à la distance de transmission des données issues du système de vision. L'autre compromis à prendre en compte, immédiatement après, est celui entre bande passante et coût/complexité du système. Les figures 3a et 3b montrent comment les trois principales normes de transmission en vision industrielle réalisent ces délicats équilibres.

Une bande passante plus large permet d'inclure un plus grand nombre de fonctionnalités sur la caméra. Si nous regardons le modèle Sony XCL-SG510, par exemple, il utilise la bande passante de la norme Camera Link pour envoyer des images de 5,1 mégapixels à 54 trames/seconde (fps), mais il l'exploite également pour activer des fonctionnalités plus avancées qui, elles aussi, sont consommatrices de bande passante –telles qu'une large plage dynamique– dans lesquelles de multiples images sont capturées suivant différents niveaux d'exposition et permettent de recréer une image composée pour faire ressortir des détails supplémentaires. Comme le montrent les figures 3a et 3b, le passage à l'USB (par exemple, avec le modèle XCU-CG160 de Sony) augmente considérablement la bande passante disponible.

Mesures. Certaines de ces normes possèdent-elles des spécificités particulières?

Arnaud Destruels. Comme mentionné auparavant, un autre compromis important à prendre en compte dans la conception d'un système de vision concerne la bande passante par rapport au coût et à la complexité du système, notamment le nombre de caméras qui doivent être placées sur un réseau. À ce titre, certaines normes permettent d'améliorer les vitesses de transmission par des câbles supplémentaires. C'est par exemple le cas de la norme CoaXPress CXP-6 Quad qui utilise 4 câbles pour supporter des débits de données de 25Gbit/s (4x6,25 Gbit/s). Cette capacité à augmenter la vitesse avec plusieurs câbles est également vraie pour Camera Link, mais la vitesse totale dépend de la configuration choisie (basique, moyenne, complète, complète étendue) et ne consiste pas en un simple doublage.

En plus de cela, il faut mentionner la capacité de la norme GigE à utiliser l'IEEE 1588 pour réduire le coût global du système dans les systèmes multicaméras synchrones en évitant de faire appel à du matériel supplémentaire comme une puce de synchronisation GPS, comme nous verrons plus loin.

Mesures. L'adoption de ces normes diffère selon les régions du monde. Cette répartition géographique peut-elle évoluer ? Et qu'apporteront les normes de prochaine génération?

Arnaud Destruels. La norme de transmission choisie doit également fonc-tionner avec l'infrastructure existante, ce qui varie considérablement, en effet, d'une région du monde à l'autre. En Extrême-Orient, par exemple, Camera Link est très utilisé, alors qu'en Europe, GigE détient plus de 50% des parts de marché. Mais cela peut évoluer. Les conversations que nous avons avec nos clients suggèrent une approche pragmatique de la conception de ces systèmes et, si l'application le permet, les clients accepteraient, par exemple, un basculement de GigE vers Camera Link en raison de la fréquence d'images supérieure que ce dernier prend en charge.

Sans oublier que des normes de transmission de prochaine génération arrivent sur le marché.Je parle des normes telles que 10 GigE et Camera Link HS. Elles autorisent toutes deux des vitesses de transmission allant jusqu'à 10 Gbit/s (selon la configuration) sur de plus longues distances que les normes usuelles: jusqu'à 100m dans le cas de 10 GigE.

Il convient toutefois de noter que toutes ces nouvelles normes ne sont pas rétrocompatibles. Si 10 GigE peut être intégré de manière transparente avec l'infrastructure existante, Camera Link HS, en revanche, n'est pas simplement une évolution de la norme 2.0 et nous devrons voir si cela affecte ou non son adoption.

Mesures.De nombreuses applications font de plus en plus appel à des systèmes de vision multicaméras. Pouvez-vous nous indiquer un cas d'usage de tels systèmes complexes?

Arnaud Destruels. Dans un nombre important (et toujours croissant) d'applications, plusieurs caméras doivent effectivement travailler ensemble pour collecter encore plus d'informations. Un bon exemple vient de l'agriculture, où l'inspection par vision a lieu lorsque les fruits ou les légumes descendent sur un convoyeur, souvent recouverts de saleté. Un tel cas d'usage nécessite l'emploi de plusieurs caméras dont les images sont utilisées pour détecter exactement l'état des denrées alimentaires et ainsi répondre aux normes des supermarchés en faisant le tri entre les produits acceptables quoiqu'imparfaits, ceux qui devront être pressés, et ceux qui sont abîmés, infectés ou moisis.

Pour gérer cela et éviter les faux positifs, et encore moins les faux négatifs, plusieurs caméras – avec des capteurs couleur, proche infrarouge et même pola-riséset/ouhyper-spectraux–permettent de faire la distinction entre un état normal, une ecchymose, une infection et même un élément caché sous la peau du fruit ou du légume. La possibilité pour ces caméras de déclencher exactement au même moment et de capturer exactement la même image est donc vitale. Or, dans une caméra standard, les vitesses d'horloge sont arbitraires et uniques, et il n'y a pas de lien entre les éléments.Cela signifie que vous ne pouvez pas simplement programmer un module différent pour déclencher à un même moment précis.

Mesures.Comment faire pour que ces systèmes complexes fonctionnent de manière cohérente?

Arnaud Destruels. La solution pour gérer cela consiste traditionnellement à utiliser le déclenchement matériel, via une puce GPS. Il s'agit d'une méthode certes précise –le GPS étant précis à la nanoseconde– mais qui implique un surcoût important et crée un point spé-cifique de défaillance potentielle dans le système.

Une solution alternative consiste à implémenter le protocole de synchronisation de précision IEEE 1588 avec la norme de communication GigE v2.0. Ceci permet d'assigner dynamiquement une horloge-maître (tout en autorisant une défaillance de composant) et, à intervalles réguliers, de synchroniser tous les composants du système avec la même horloge. En utilisant ce protocole, il est possible d'obtenir une précision de l'ordre de la microseconde, certes moins bonne que la solution précédemment évoquée, mais suffisante pour pratiquement toutes les applications de vision industrielle.

En outre, le protocole peut être utilisé pour relier non seulement les caméras, mais aussi le reste du système: du robot à l'objectif en passant par l'éclairage. Les composants individuels peuvent échanger des paramètres et être déclenchés via Ethernet, ce qui signifie qu'il est possible de synchroniser avec précision, par exemple, les impulsions lumineuses et le champ de la caméra, et de les ajuster rapidement et à la volée.

Mesures. Quel a été le rôle de Sony dans cette évolution?

Arnaud Destruels. Dans les systèmes de vision artificielle, les caméras étaient traditionnellement capables d'agir uniquement en tant qu'appareil esclave IEEE 1588, avec la nécessité d'avoir une circuiterie dédiée en tant que maître. Il en résultait une augmentation du coût, surtout lorsque l'on ajoute une sauvegarde en cas d'échec. Cela a changé fin 2016, lorsque Sony a lancé la première caméra de vision artificielle capable de jouer le rôle de maître. Ensuite, les modèles Sony XCG-CG510 et XCG-CG240, commercialisés en 2017, ont étendu ce concept, en combinant un planificateur d'acquisition, un déclencheur logiciel, un contrôle GPO et des types de commandes d'action de chargement définies par l'utilisateur. Ainsi les caméras de vision industrielle GS Cmos de Sony peuvent-elles réaliser la synchronisation préprogrammée d'acquisition d'images la plus précise du secteur dans des environnements réels.