Les composites sont une vaste famille de matériaux. Plusieurs procédés de fabrication différents entrent en jeu, ils emploient des matières variées pour produire des pièces dédiées à une vaste gamme d'applications. « Différents matériaux sont assemblés pour former un ensemble complexe, explique Cyril Kouzoubachian, responsable du réseau de compétences Precend . En général, les composites sont formés de plusieurs couches de différentes matières. » Cette structure complexe rend les contrôles parfois difficiles. « Les matériaux composites sont très hétérogènes, précise NicolasTerrien, réfé-rent métier pour les contrôles non destructifs (CND) au Cetim (Centre technique des industries mécaniques ). Ils sont anisotropes, c'est-à-dire que leurs caractéristiques mécaniques sont différentes selon les directions.Le contrôle doit donc prendre cela en compte ».

Les ultrasons sont l'une des techniques les plus répandues pour la détection de défauts internes aux pièces en composites.

Différentes techniques sont employées en contrôle non destructif. Les ultrasons, la thermographie et la tomographie à rayons X sont les plus répandues, mais d'autres existent, comme les émissions acoustiques, le ressuage ou les ondes térahertz. Chacune de ces méthodes a ses spécificités, et s'adresse à des cas de figure différents. « Il n'y a pas de règles préétablies. Il faut choisir les moyens les mieux adaptés selon le besoin et le contexte, prévient Nicolas Terrien (Cetim) . Cela dépend principalement des structures à contrôler, de la nature des matériaux, et du type de défaut. » Mais d'autres paramètres entrent également en compte, comme l'environnement: la taille de la salle où est effectué le contrôle peut être une limite. Le contrôle par ultrasons est la technique la plus répandue,notamment dans l'aéronautique. Selon le matériau ou le procédé de fabrication mis en œuvre, cette méthode ne permet pas de détecter toujours le même type de défauts. Elle doit être calibrée à partir d'étalons, des échantillons pourvus des défauts que l'on souhaite détecter dans la pièce finale, par exemple la porosité d'une couche. À l'origine, les contrôles par ultrasons s'effectuaient uniquement avec des sondes simples, ou mono-élément. La mesure consiste à émettre des ultrasons et à analyser l'écho du signal: « En fonction du temps de vol et de l'amplitude de l'écho,il est possible de caractériser le défaut rencontré », explique NicolasTerrien. Il existe également des appareils à ultrasons multiéléments. Cette fois, la mesure met en jeu les interactions, constructives et destructives, entre deux signaux. L'avantage de cette technique est qu'elle permet d'orienter plus facilement les faisceaux et de balayer une pièce pour en cartographier l'intérieur plus précisément, sans avoir à déplacer la sonde. Ce type d'inspection est toutefois plus complexe à réaliser qu'avec la méthode classique. « Les ultrasons sont efficaces lorsque l'on a une géométrie régulière, précise Florian Madec, gérant du fabricant de pièces composites FMC Composites . Mais parfois, le rayon de courbure d'une pièce pose problème. Il faut alors utiliser un capteur spécifique. » Certains capteurs permettent de s'adapter à la forme de la pièce, mais ces systèmes restent limités, et ne peuvent pas convenir à toutes les géométries.

Ultrasons à jets d'eau

Les émetteurs d'ultrasons doivent être en contact avec la pièce: c'est une autre limite de cette technique. En effet, les ultrasons se propagent mal dans l'air. La mesure sans contact est possible, à condition de travailler dans l'eau. La pièce doit donc être immergée, ou contrôlée via des systèmes d'ultrasons à jets d'eau. Lorsque cela n'est pas possible, comme avec certains matériaux poreux, une autre méthode peut entrer en jeu: la génération d'ultrasons par laser à la surface de la pièce. C'est une méthode employée notamment dans l'aéronautique, depuis le début des années 2000. Mais elle continue d'être améliorée. Le CEA Tech, par exemple, travaille sur ce sujet, en modélisant les phénomènes physiques à l'œuvre.

La famille des composites comprend des matériaux très différents, dont la nature influence l'efficacité des différentes techniques de contrôle.

La thermographie infrarouge est une autre technique répandue. On la trouve notamment dans l'industrie automo-bile, et dans l'aéronautique. « Là où les cadences sont importantes »,résume Nicolas Terrien (Cetim). Cette technique est en effet un peu plus rapide que le contrôle par ultrasons. De plus, elle est sans contact. Elle consiste à chauffer la pièce à contrôler par l'émission d'un flash infrarouge, ou par un panneau radiant. La chaleur crée des points chauds en surface lorsqu'il y a des défauts àl'inté-rieur.S'il existe par exemple une déco-hésion entre deux couches de matériaux, la chaleur ne peut plus se propager en profondeur, et remonte alors à la surface. En fonction du profil de refroidissement de la surface de la pièce, sur une séquence d'images, on peut donc mesurer l'étendue du défaut et sa profondeur. « Ce sont des analyses assez avancées », commente Nicolas Terrien. Selon les matériaux en jeu, la diffusion thermique est différente. Le temps de mesure est donc variable, ainsi que la finesse des défauts détectables.

Plus précise, la tomographie à rayons X permet de voir l'intérieur de la structure très finement, avec une résolution pouvant être inférieure au micromètre, et en trois dimensions (3D). Pour obtenir cela, des radiographies de la pièce sont effectuées sous différents angles, puis l'image est reconstruite en un modèle 3D, coupe par coupe. L'analyse de ce résultat peut déterminer l'orientation des fibres, ou détecter différents types de défauts. La tomographie est parfois utilisée pour effectuer le suivi d'une pièce dans le temps. « On peut réaliser une image à la sortie de l'usine,puis après un cycle de vie, pour voir son évolution », précise Florian Madec (FMC Composites). La tomographie produit des fichiers numériques très lourds. « Et le volume d'images à traiter augmente de façon exponentielle lorsque l'on augmente la résolution », continue Florian Madec. Ainsi, cette méthode est très utilisée pour des exa-mens sur des zones particulières, d'autant que le volume qu'il est possible d'analyser sur une machine est limité. C'est donc une technique souvent employée dans le cadre de contrôles destructifs. La tomographie présente d'autres limites : c'est une technique longue, et « pas toujours répétable, analyse Cyril Kouzoubachian (Precend) . La robotisation de ce type de contrôle est donc une tendance intéressante. De plus, cela contribue à rendre accessible cette technique d'un point de vue économique, en faisant gagner du temps » ( voir encadré page 30 ).

Les contrôles par ultrasons peuvent être limités par la géométrie d'une pièce. Certains capteurs permettent toutefois de s'adapter à des formes courbes.

Technique émergente : les ondes térahertz

D'autres ondes électromagnétiques peuvent être utilisées en imagerie pour le contrôle des composites: les ondes térahertz. « Il s'agit d'une technique émergente, encore peu déployée, observe Nicolas Terrien (Cetim) . Nous avons donc peu de recul : nous commençons seulement à l'évaluer au centre technique, dans le cadre du contrôle en ligne, afin de déterminer quels défauts elle peut mettre en évidence, avec quelle sensibilité, et dans quels matériaux.» Les ondes térahertz ont une longueur d'onde de l'ordre du millimètre. Sur le spectre électromagnétique, elles se situent entre les ondes radar et la lumière infrarouge. « Elles peuvent traverser des matériaux non conducteurs, et sont donc bien adaptées au kevlar ou à la fibre de verre,par exemple,mais elles pénètrent moins bien la fibre de carbone », détaille Thierry Antonini, Pdg de la société T-Waves Technologies, qui commercialise des systèmes de mesure par ondes térahertz. T-Waves Technologies s'est appuyée sur des travaux de phy-sique réalisés au laboratoire du CNRS (Centre national de la recherche scientifique) Charles Coulomb,à Montpellier, à partir de 1998. Les scientifiques y ont mis au point un capteur térahertz ayant donné lieu à quatre brevets, avant de lancer la société fin 2013. « Depuis un peu plus de trois ans,nous faisons en sorte d'industrialiser ce système », raconte Thierry Antonini. Le capteur multipixels de T-Waves Technologies a été développé en équipement de contrôle complet, comprenant une source de rayonnement et un système optique pour mettre en forme le faisceau.Après deux brevets de plus déposés en 2017, l'entreprise a commencé à vendre ses produits.

Selon les procédés de fabrication utilisés, les pièces en composites peuvent présenter des défauts différents.

Le système d'imagerie fonctionne en temps réel, et sans contact: il permet de visualiser en direct l'intérieur de préformes en composites défilant sur une ligne de production, sans passer par un système d'analyse de l'image. « Avec les systèmes monopixel existants,il est plus long d'obtenir une image. Ils ne sont donc pas compatibles avec ces cadences », précise Thierry Antonini. L'entreprise a testé son système avec différents clients industriels: « nous sommes capables de mesurer une densité des fibres, un taux d'imprégnation,une porosité,ou de détecter une délamination entre deux couches, énumère le Pdg de T-Waves Technologies . Avec les versions les plus complexes,nous pouvons mesurer l'anisotropie des pièces, avec le taux d'alignement et l'orientation des fibres, ainsi qu'évaluer le degré de polymérisation des résines,ou encore des défauts d'ondulation dans le cas de superpositions de tissus ».

L'entreprise vise à décliner cette technologie : « nous sommes en train d'étudier son application en fabrication additive à partir de fibre carbone. Ce procédé met en jeu des rubans suffisamment fins (environ 300 microns) pour que l'on puisse les étudier avec les ondes térahertz, explique Thierry Antonini . Nous travaillons également à améliorer les performances du capteur,en augmentant sa sensibilité tout en le miniaturisant. Enfin, nous voulons mettre au point un système de tomographie térahertz, sur le même principe que la tomographie par rayons X. Sa résolution sera moindre, de l'ordre de 30 mi-cromètres dans les meilleures conditions, mais il ne sera pas sensible aux mêmes défauts, car les rayons X sont plus énergétiques que les ondes térahertz. » T-Waves Technologies espère ainsi analyser la polymérisation de la matière, ou les contraintes internes aux matériaux.

La tomographie à rayons X permet de reconstituer un modèle 3D de l'intérieur d'une pièce, en la radiographiant sous plusieurs angles.

Contrôles destructifs

Afin de caractériser leurs propriétés mécaniques, les pièces en composites passent aussi par des essais mécaniques. Les ultrasons sont, par exemple, incapables de déterminer la résistance d'un collage ou d'une soudure. D'où l'intérêt de ces contrôles destructifs: « la pièce subit des torsions, des tractions ou des compressions », précise Julio-Cesar De Luca, en charge de l'équipe de R&D Caractérisation de structures et procédés, à l'IRT (Institut de recherche technologique mutualisé) Jules Verne. Basé à Bouguenais, en Loire-Atlantique, l'IRT Jules Verne dispose d'un banc de mesure de 4x10 mètres, doté de quatre vérins pilotables indépendamment, « et d'un système mécanique permettant de faire tous les montages imaginables », ajoute-t-il. Un tel système permet d'appliquer des efforts dans n'importe quelle direction. Les pièces sont instrumentées et les mesures, enregistrées, pour aboutir à une bonne compréhension de leur comportement mécanique et vérifier leur conformité à un cahier des charges. De tels outils sont nécessaires pour évaluer la tenue des pièces à long terme. « Si une pièce, sur le terrain, est censée durer 20 ans, nous allons accélérer ce vieillissement sur le banc d'essais en deux semaines », explique Julio-Cesar De Luca. La plateforme est aussi dotée d'un système climatique, afin de produire des conditions de température extrêmes, de - 40°C jusqu'à une centaine de degrés Celsius. En effet, le comportement des pièces en composites dépend de la température. Ce banc d'essais attire donc des industriels des secteurs automobile, aéronautique et naval, ou encore des énergies renouvelables : les éoliennes sont pourvues de pales en composites. D'autres moyens de contrôles sont également utilisés sur les pièces en composites, mais elles font appel à des technologies plus simples. Le contrôle visuel permet de détecter les défauts les plus évidents. La microscopie peut aider à évaluer la porosité d'un matériau; le ressuage sert à mettre en évidence des défauts de surface, à partir de produits colorés ou fluorescents; enfin, le « tap test » peut dévoiler des défauts internes, s'ils sont suffisamment gros. « Cette méthode consiste à tapoter la surface afin de détecter les endroits où la résonance est différente », précise NicolasTerrien (Cetim). Des méthodes destructives peuvent compléter le panel, comme la mesure d'une température de transition vitreuse via la calorimétrie différentielle par balayage ( Differential Scanning Calorimetry , ou DSC), pour mesurer un taux de polymérisation.

Toutes ces méthodes sont complémentaires, et le choix des techniques les mieux adaptées dépend autant de la forme de la pièce que de sa fonction, et de la nature des matériaux en jeu. « Les différents procédés de fabrication entraînent des défauts bien spécifiques », ajoute Nicolas Terrien. En fonction de la méthode employée, le matériau sera donc plus ou moins hétérogène, et on n'y recherchera pas les mêmes défauts. « Typiquement, lorsque l'on utilise des tissus pré-imprégnés,il peut arriver qu'un film plastique y soit oublié, c'est un défaut grave, expliqueFlorianMadec(FMCComposites) . Un corps étranger peut aussi tomber dans la pièce. Ce sont donc ces défauts qui vont être recherchés en priorité, notamment par ultrasons ».

Des contrôles robotisés

La robotisation est un axe important d'amélioration des tests sur matériaux composites. Certaines procédures pouvant être longues, leur robotisation permet de gagner du temps, et donc de réduire leur coût. En 2016, le CEA Tech a ouvert une plateforme dédiée au contrôle non destructif (CND) par tomographie à rayons X robotisée. Installée au Technocampus Ocean, à Bouguenais (Loire-Atlantique), elle accepte les pièces industrielles jusqu'à 8m 3 (contre environ 500cm 3 pour un équipement conventionnel). Elle compte deux robots à 6 axes coopératifs, capables de prendre en charge des géométries complexes. Avec une résolution spatiale de 50 microns, le système d'imagerie peut mettre en évidence des défauts tels que des fissures, délaminations, porosités ou encore irrégularités de densité. En mars 2018, l'IRT Jules Vernes ouvrait au Mans (Sarthe) une autre plateforme robotisée, consacrée, elle, à la vibrométrie. « C'est un système de mesure 3D à partir d'un vibromètre laser, explique Julio-Cesar De Luca,en charge de l'équipe de R&D Caractérisation de structures et procédés à l'IRT Jules Verne .Il s'agit de détecter le comportement dynamique de différents points d'une structure lorsqu'ils sont soumis à des vibrations. » De telles mesures sont habituellement longues et complexes: « sur une voiture,des mesures manuelles peuvent durer des semaines, évalue Julio-Cesar De Luca. Ici,à partir d'un modèle numérique de l'objet à analyser,le robot vient positionner la tête de mesure sur des milliers de points,afin de cartographier rapidement le comportement vibratoire d'une structure complexe. » Ces mesures automatisées n'enlèvent rien à la difficulté du sujet, qui nécessite une grande expertise. Des chercheurs travaillent donc au développement de modèles d'amortissement sur des formes complexes, aux surfaces parfois courbes et dont les caractéristiques changent selon la direction de la mesure. L'IRT Jules Verne espère pouvoir ainsi utiliser prochainement la vibrométrie pour démasquer des défauts au cœur des structures étudiées». |

Origines des défauts : pousser plus loin leur description

En phase d'expertise, l'enjeu est aussi de comprendre l'origine des défauts: il faut donc pousser plus loin leur description. La tomographie à rayons X est souvent utilisée dans ce contexte. Des mesures peuvent aussi être effectuées pendant la fabrication. « Pour comprendre comment les choses se passent, nous faisons notamment des mesures de température par caméra infrarouge, indique Julio-Cesar De Luca (IRT JulesVerne) . Nous essayons ensuite de comprendre comment chaque paramètre influence la qualité de la pièce en bout de chaîne. Cela peut permettre d'éviter les défauts en temps réel, au niveau du procédé même ».

Le contrôle peut aussi être fait en ligne, notamment par thermographie infrarouge ou, plus récemment, par imagerie térahertz. Les ultrasons peuvent également être utilisés dans ce cas de figure: « nous avons mis en application cette méthode sur plusieurs procédés au Technocampus Composites du Cetim, pour contrôler par exemple des bandes de thermoplastique fabriquées par pultrusion avant leur sortie de la ligne », témoigne Nicolas Terrien. Les ultrasons et la thermographie infrarouge sont également les moyens les plus couramment employés pour le contrôle en sortie de production.

En plus de ces différentes étapes, un autre type de contrôle se développe pour les composites, à savoir le contrôle d'une pièce en cours de fonctionnement. On parle alors de contrôle de santé intégré ( Structural Health Monitoring , ou SHM). Là encore, il existe plusieurs méthodes. L'émission acoustique consiste à coller des capteurs à la surface d'une pièce, pour détecter les dommages lorsqu'ils surviennent. « Ce sont comme des microphones collés à la structure, détaille Nicolas Terrien. Lorsque la pièce est endommagée, elle émet un bruit que l'on détecte, et que l'on peut localiser. Nous utilisons beaucoup cette technique pour le suivi d'essais mécaniques,afin de mieux caractériser les mécanismes d'endommagement. » L'émission acoustique est aussi utilisée par exemple pour contrôler des réservoirs sous pression: il en existe de plus en plus en matériaux composites. Sur le terrain, ce système implique de prendre en compte les contraintes environnementales. En effet, la pluie ou la grêle peuvent parasiter les mesures.

Grâce aux ondes térahertz, il est possible de visualiser en direct l'intérieur d'une pièce en composite. Cette technologie récente est toutefois encore peu répandue.

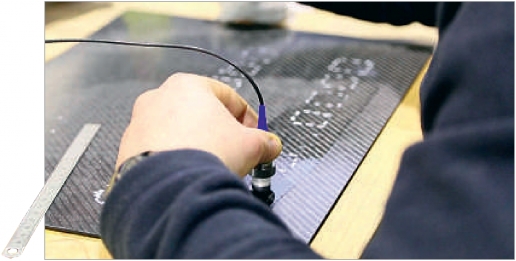

D'autres types de capteurs sont utilisés pour instrumenter des pièces en composites lors de leur fonctionnement.Des jauges d'extensométrie peuvent assurer cette mission. Mais dans ce domaine, les capteurs à fibre optique présentent des avantages. Légers, ils peuvent être intégrés dans le matériau lui-même, et montés en série, ce qui réduit le câblage. « Pour intégrer un capteur,il faut gérer la sortie de la fibre optique sans l'endommager, prévientFlorianMadec(FMSComposites) . Il faut aussi veiller à respecter son rayon de courbure limite et veiller à ne pas la casser lorsqu'on applique une pression sur la pièce au moment de la fabrication. » C'est une technique encore nouvelle, que l'on trouve notamment dans les pales d'éoliennes ou dans l'aéronautique, mais qui n'est pas encore standardisée.

« Il faut faire du sur-mesure pour chaque structure, commente Nicolas Terrien (Cetim) . Il ne faut pas perturber leur fonctionnement, il faut définir la façon de communiquer à distance pour récupérer les informations et d'alimenter le système. Cela peut poser des questions d'autonomie de l'instrumentation et de choix de la batterie. Des universités et des centres techniques travaillent sur ce sujet du SHM. Les différents acteurs sont encore en ordre dispersé, mais cherchent à s'organiser. » « Les choses évoluent, nous essayons de nous structurer avec plusieurs organismes, confirme Cyril Kouzoubachian (Precend) . Ce sujet n'en est qu'à ses débuts, mais il représente une rupture technologique. » Dans le domaine des composites, les matériaux sont en perpétuel développement.« Cela ne s'arrête jamais, commente Julio-Cesar De Luca (IRT Jules Verne) . Il faut toujours réduire les coûts de fabrication,comme les coûts de caractérisation. Dans cette continuelle évolution, il faut toujours être capable de comprendre les processus en jeu. » Il est donc naturel que les moyens de contrôle soient, eux aussi, toujours en cours d'amélioration.