L 'inspection automatique par vision industrielle annonce l'avènement de l'«usine intelligente»;elle élimine les erreurs manuelles, améliore la constance de la qualité,augmente la productivité,réduit les coûts de production et renforce la satisfaction utilisateur.Compte tenu de l'espace limité des ateliers et des budgets d'installation, ce sont les systèmes de vision compacts, intégrés et facilement installés, qui suscitent le plus d'intérêt chez les opérateurs à la recherche d'avantages concurrentiels: les petits systèmes de vision enregistrent depuis quelques années une croissance annuelle de 30%.

Plusieurs solutions sont en présence pour la vision industrielle, offrant chacune ses avan-tages et ses inconvénients. Les «systèmes de vision embarqués» apportent une grande puissance de calcul au prix d'un encombrement important, d'un déploiement complexe et d'un prix élevé. Les «caméras intelligentes», elles, sont plus compactes et sans ventilateur, mais utilisent un processeur (CPU) basse consommation de type ARM, souvent de plus faible performance, et une mémoire limitée, ce qui réduit leur capacité de traitement d'image.La convergence d'une haute performance et d'une basse consommation sur les nouvelles générations de processeurs ouvre la voie à de nouvelles solutions de caméras industrielles intelligentes combinant le meilleur des deux mondes, et offre une nouvelle alternative aux applications de vision industrielle.

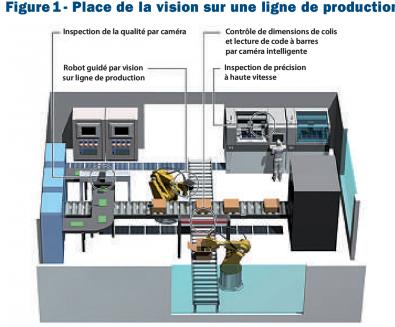

Sur une ligne de production, les fonctionnalités des systèmes de vision peuvent être multiples : de l'inspection de la qualité des produits fabriqués au guidage de robots, en passant par l'inspection de précision à haute vitesse, le contrôle de dimensions de pièces, la lecture de codes à barres, etc.

Comment rendre une usine « intelligente » ?

Pour comprendre les éléments critiques d'un système de vision industrielle, il faut d'abord cerner les principales exigences de l'usine intelligente (

Durcissement et fiabilité. Les environnements de production industrielle sont souvent hostiles pour les systèmes automatisés. Une unité de production alimentaire présente par exemple beaucoup d'humidité et des températures extrêmes, tandis que les ateliers de machines-outils sont envahis de poussières et de particules métalliques ou autres produits intrusifs. S'il faut installer le système de vision près d'un équipement de production, il doit être étanche à l'environnement.

Intégration avec l'équipement tierce partie. Une ligne de production met en jeu une série d'opérations allant de la fabrication, de l'usinage, et du placement automatique, à l'inspection et au conditionnement. Dans le cas du tournage à commande numérique par exemple, plusieurs machines sont mises en œuvre sous l'égide d'un contrôleur externe, comme des convoyeurs ou des bras robotisés, qui font passer les composants d'une machine à l'autre puis les alignent, en se guidant avec des caméras industrielles, avant que l'usinage ne commence.Après usinage, les objets sont convoyés vers le prochain poste pour inspection. Finalement, les produits approuvés sont envoyés au conditionnement et subissent une lecture de code à barre pour leur expédition. L'intégration des différents systèmes et leur communication représentent un défi pour toutes les usines intelligentes.

L'essentiel

P Les systèmes de vision se répartissent en deux familles: les «systèmes de vision embarqués» et les «caméras intelligentes». P Les premiers sont performants mais chers et encombrants, alors que les secondes sont compactes et meilleur marché mais moins performantes. P L'avènement des processeurs de nouvelle génération permet de combiner ces deux mondes pour créer des caméras compactes et performantes à prix raisonnable. |

Accélération du développement. Le développement des solutions logicielles et la résolution des problèmes de compatibilité associés sont critiques, décidant du succès ou de l'échec de l'implémentation. L'accélération du développement et la réduction de son coût sont deux problèmes distincts.

Les types de systèmes de vision

Comme nous l'avons dit, les caméras industrielles intelligentes conventionnelles sont des systèmes de vision tout-en-un compacts incorporant les lentilles, les capteurs d'images, le stockage et les processeurs dans un seul dispositif qui combine caméra et ordinateur. Théoriquement, l'installation de processeurs plus puissants permettrait d'exécuter des tâches plus complexes à haute cadence. Mais ces processeurs consomment plus d'énergie et doivent être physiquement plus grands pour accueillir les mesures de dissipation de chaleur, sachant que les ventilateurs sont mal vus pour leur manque de fiabilité: les systèmes à pièces mobiles tombent facilement en panne.

Avec les obturateurs déroulants (rolling shutters), la lumière est captée séquentiellement ligne par ligne alors qu'avec les obturateurs globaux (global shutters), la lumière est captée exactement au même moment sur chaque ligne.

C'est pourquoi,pour respecter les contraintes de taille et de durcissement, les caméras intelligentes conventionnelles utilisent des CPU basse consommation de type ARM ou des microprocesseurs mono cœurs avec peu de mémoire. Cette taille mémoire minimale empêche le processeur de traiter les images haute résolution suffisamment rapidement pour la plupart des processus industriels, et entrave également le fonctionnement multitâche. En conséquence, les caméras industrielles conventionnelles sont souvent dédiées à une seule tâche de traitement d'image simple, comme le jaugeage, le comptage, l'alignement ou la lecture de code à barres. Elles sont peu évolutives et l'ajout de nouvelles fonctions passe par l'installation d'unités supplémentaires.

Lorsqu'il faut mettre en œuvre une vision industrielle performante et évolutive, les utilisateurs se tournent généralement vers l'autre catégorie de solutions de vision évoquée plus haut, à savoir le système de vision embarqué constitué par un PC industriel connecté à des caméras industrielles haute résolution. Typiquement, ce système comporte un processeur de haute performance, exécutant un système d'exploitation standard pour PC, et supportant de multiples canaux de vision avec un ensemble complet de fonctions de traitement d'image, une connectivité d'E/S riche et polyvalente, une liaison souple avec les autres dispositifs de terrain de l'usine.

Les systèmes de vision embarqués sont souvent plus coûteux et plus compliqués à déployer. Ils sont aussi plus encombrants que les caméras intelligentes, ce qui limite leur utilisation dans les ateliers où l'espace est compté. L'emploi d'un plus grand nombre de câbles et éventuellement de ventilateurs affecte aussi la fiabilité du système.

Choisir la bonne solution à une application donnée

En fonction de l'application, plusieurs critères sont à prendre en compte pour choisir la bonne solution de vision industrielle: La puissance du CPU. Comme mentionné, les caméras intelligentes conventionnelles sont habituellement équipées d'un processeur Atom simple cœur ou d'un processeur ARM, afin de respecter des contraintes de taille, de consommation et de dissipation de chaleur. Mais leur puissance de traitement est limitée et elles sont dévolues aux applications de vision simples, où elles sont chargées d'une tâche individuelle de jaugeage, de comptage, d'alignement ou de lecture de code à barres.

Les capteurs d'image. Ces capteurs sont les yeux des systèmes de vision. Les plus grands d'entre eux acquièrent plus d'information et fournissent une meilleure qualité d'image. Avec les caméras intelligentes conventionnelles dédiées à des tâches simples, la taille des capteurs n'est pas un problème. Avec les applications haut de gamme et haut débit, la taille du capteur devient critique pour la qualité d'image.

Obturateur déroulant ou global? Ces deux types d'obturateurs impliquent chacun un processus particulier de capture de lumière par les pixels.Avec les obturateurs déroulants (

De par leur faible puissance de calcul, les caméras intelligentes conventionnelles ne peuvent traiter de grands volumes de données d'image, et tendent à adopter les obturateurs déroulants. Cependant, ces derniers sont incapables de supprimer les signaux résiduels, ce qui induit avec les objets en déplacement rapide des effets de floutage, de décalage, d'oscillation et d'exposition partielle, comme le montre la figure 2; c'est pourquoi les caméras à obturateurs déroulants ont été exclues des applications industrielles haut débit.

Aujourd'hui, l'amélioration de la performance des nouvelles générations de processeurs permet aux caméras intelligentes compactes de supporter des obturateurs globaux. Le coprocesseur. La qualité de l'image est critique pour la précision de l'inspection et de l'analyse; mais les conditions d'éclairage (source lumineuse ou lentille) sont souvent responsables d'incohérences dans la luminosité des images, faussant les analyses. Si le système de vision est capable d'optimiser automatiquement les images acquises avant l'analyse, la précision de cette dernière sera sensiblement meilleure.

Dans les systèmes de vision conventionnels, les données d'image capturées sont traitées par le CPU. Quand les ressources de traitement sont insuffisantes, la quantité de données d'image qu'il est possible de traiter est réduite, ce pourquoi les caméras intelligentes conventionnelles doivent établir un compromis entre résolution et débit. L'arrivée de coprocesseurs FPGA (

Lesprocesseursgraphiquesetmultimédias. La nouvelle génération de processeurs inclut un driver de GPU (processeur graphique), qui décharge le CPU des traitements multimédias, triplant la performance graphique par rapport à la précédente génération. Le GPU traite les tâches de codage vidéo, de compression et de transmission simultanée à travers plusieurs canaux. Cette amélioration donne aux petits systèmes de vision le pouvoir d'enregistrer, stocker et analyser des données multimédias, aboutissant à une usine plus «intelligente».

Comme les applications d'analyse d'image sont appelées à traiter de grandes quantités de données, la plupart des outils logiciels de ce domaine utilisent des instructions et un adressage mémoire sur 64 bits.

L'écran. Les caméras intelligentes conventionnelles transmettent les données au centre de contrôle via un câble Ethernet. Si le système de vision peut aussi se connecter via un port VGA ou Ethernet avec une interface homme-machine ou un écran sur la ligne de production, et afficher les images simultanément, les opérateurs voient les résultats de l'inspection et réagissent aux problèmes plus rapidement.

Calculateurs 64 bits. Comme les applications d'analyse d'image sont appelées à traiter de grandes quantités de données, la plupart des outils logiciels de grande diffusion de ce domaine utilisent des instructions 64 bits. Pour cette raison, il est nécessaire de déployer un système de vision supportant les traitements 64 bits (

TCO. LeTCO ou coût total de possession ne dépend pas seulement du coût nominal du système, mais aussi d'une combinaison de facteurs, incluant l'espace occupé, le support de périphériques, l'évolutivité du système et le coût de développement logiciel. a) Espace occupé. La taille physique du système de vision doit être prise en compte dans les coûts de surface de production. Il faut également tenir compte des fils et câbles externes, et des périphériques tels que les contrôleurs PWM des sources lumineuses. b) Coûts d'extension du système. Le nombre de canaux fournis par le système de vision définit son évolutivité. Bien que plus économiques à l'unité, les caméras intelligentes conventionnelles imposent d'ajouter de nouvelles unités à chaque extension, de sorte que les coûts système réels sont bien plus élevés. Les caméras intelligentes de nouvelle génération, elles, fournissent de multiples canaux et ports GigE pour supporter des caméras esclaves, évitant l'installation d'unités supplémentaires et réduisant le coût moyen d'extension de canaux. c) Développement logiciel et versatilité. Comme on l'a dit, une unité de production est constituée de multiples postes d'opération, entre lesquels une communication et une intégration efficaces sont essentielles pour la performance globale de l'usine. Si les ressources logicielles existantes peuvent migrer aisément entre systèmes, les ressources humaines et les coûts de développement attribués au déploiement seront spectaculairement réduits. On le voit ici,dans les processus de production de masse modernes, l'implémentation d'une inspection automatique est cruciale pour garantir la qualité et la productivité,une exigence majeure pour l'amélioration de la compétitivité de l'entreprise. Le temps et l'argent ont toujours été les clés de la compétitivité,et il est important de choisir un système qui minimise efficacement le coût et le temps de mise sur le marché. Les nouvelles caméras intelligentes constituent une nouvelle catégorie de systèmes de vision conjuguant de manière remarquable haute performance, intégration maximale, déploiement facile,haute densité fonctionnelle et coût total de possession minimal, bien au-delà de ce que les systèmes conventionnels sont capables de réaliser. Elles concourent à rendre l'usine intelligente.