Les machines à m esurer tridimensionnelles (mmT), qu'elles reposent sur un principe de fonctionnement optique ou à contact, s'imposent dans l'industrie pour la réalisation et le contrôle des pièces mécaniques, avec une demande de résolution de plus en plus fine. Pour réaliser une mesure maîtrisée, il est impératif de procéder en amont à l'étalonnage de la machine. Rappelons qu'un étalonnage est une opération qui permet,par comparaison à des références (des étalons), de connaître les incertitudes associées aux mesures obtenues par un instrument donné. La connaissance de ces erreurs permet alors, si cela est nécessaire (erreurs observées supérieures aux incertitudes d'étalonnage), d'apporter des correc-tions. Ces erreurs sont généralement comparées aux erreurs maximales tolérées EmT ( Maximum Permissible Error ou mPE) par les constructeurs.

L'essentiel

La maîtrise de la qualité des performances d'une machine à m esurer tridimensionnelle (MMT) n'est pas si évidente. Les utilisateurs doivent analyser et définir précisément la capabilité de leur MMT et leurs besoins, choisir la méthode la mieux adaptée… Ils peuvent (doivent) également se tourner vers la mise en place d'une surveillance des processus de mesure et la participation à des comparaisons interlaboratoires. |

L'étalonnage des mmT peut être particulièrement délicat pour assurer la qualité des mesures dans l'espace (par exemple, pour prendre en compte d'une manière représentative le volume utile d'une machine), ce qui impose de mettre en œuvre des procédés adaptés. ilexiste aujourd'hui un certain nombre d'étalons qui vont de la simple cale étalon au laser tracker qui représente la toute dernière génération d'étalon, en passant par les jauges de contrôle volumétrique ( ballbars ), les cales à gradins, etc. Quelle que soit la solution, elle ne sera fiable que si elle est utilisée après l'analyse et la définition précise des besoins ou de la capabilité de la machine. Parmi les différentes méthodes, les étalons de longueur physiques, qui sont utilisés par les constructeurs pour caractériser et réceptionner leurs mmT, prennent en compte l'ensemble de la chaîne de mesure (palpage, contrôle…). Comme cette méthode est reproductible par l'utilisateur de la machine, l'industrie peut par ailleurs investir dans des jeux de cales étalons pour réaliser la surveillance de ses machines.

Un des inconvénients des cales étalons est la difficulté pratique de les appliquer aux mmT de grand volume. il n'y a pas non plus d'accréditation… pour le moment, malgré une demande fréquente, et de plus en plus forte, des sous-traitants et des équipementiers. Des normes leur imposent en effet de recourir à des sociétés accréditées ou, par défaut, aux constructeurs de machines. En ce qui concerne les laser trackers , leur mise en œuvre est relativement simple et des mesures sur de grandes distances (selon un axe, dans un plan ou un volume) ne posent pas de problèmes. Contrairement aux cales étalons, il existe une accréditation, même si elle n'est pas toujours facilement raccordable à une mesure de pièce. L'inconvénient réside dans le fait que les laser trackers ne prennent pas en compte l'ensemble de la chaîne de meure, à savoir le système de palpage, une éventuelle matrice de compensation des défauts géométriques de la machine, le logiciel de mesure.

Maîtriser la qualité des performances d'une machine à mesurer tridimensionnelles (MMT) n'est pas si évident. L'étalonnage n'étant qu'une vision parcellaire dans l'espace et le temps des incertitudes de mesure, les opérateurs sont amenés à raisonner en termes de processus de mesure et, donc, de surveillance. Une autre voie, plus pragmatique, est la participation à des comparaisons interlaboratoires…

FaroL'étalonnage n'est qu'une “photographie”

L'étalonnage n'est toutefois qu'une vision parcellaire du volume de la machine et ce n'est également qu'une étape dans la connaissance de l'incertitude de mesure. N'oublions pas que la finalité des appareils est d'effectuer des mesures afin de pouvoir prendre une décision concernant des pièces mécaniques. Un autre problème apparaît d'ailleurs: les certificats délivrés avec les instruments de mesure ne donnent pas forcément leurs incertitudes, ce qui nécessite de mener une réflexion compte tenu des normes en vigueur à respecter.a noter d'ailleurs que, comme la notion d'EmT a disparu dans la dernière version de l'iSO 14253, les fabricants de mmT sont parfois réduits à fixer les “tolérances”…

Comme l'étalonnage est uniquement une “photographie” à un instant donné de la mmT (informations sur son passé mais pas sur son avenir), les opérateurs doivent être amenés à raisonner en termes de processus de mesure, qui est l'ensemble des opérations permettant de déterminer la valeur d'une grandeur physique, et donc de surveillance ( voir mesures n° 820 ). L'objectif de cette surveillance, qui prend en compte les autres composantes du processus, composantes souvent plus influentes que la mmT (démarche des 5m: méthode, milieu, matière, moyen et main-d'œuvre), est de s'assurer que le processus de mesure ne dérive pas dans le temps.

Parmi les nombreux facteurs d'influence intervenant dans le calcul des incertitudes de mesure, on peut citer notamment, au niveau de la mmT (le moyen), la résolution, la température, la dilatation, mais aussi les corrections… Si des corrections ont été apportées, comment l'utilisateur s'y est-il pris? Sont-elles justifiées dans l'application en question? La surveillance doit néanmoins être une procédure aisée à réaliser pour qu'elle ne soit pas une contrainte pour les opérateurs. Elle peut être établie à deux niveaux: en interne, entre les différentes mmT que possède l'entreprise, voire entre les différents logiciels s'ils sont de fabricants différents, et en externe, par le biais de comparaisons avec d'autres laboratoires.

En plus de la surveillance des processus de mesure et de l'établissement systématique d'un protocole de mesure (référencement, palpeur), les industriels, à l'instar d'un fabricant d'automobiles français, peuvent s'engager dans une voie plus pragmatique, à savoir les comparaisons interlaboratoires. Ces dernières viennent ainsi renforcer la maîtrise des mesures sur mmT, mais cette méthode reste encore longue à mettre en œuvre et nécessite l'intervention de structures externes non accréditées. Pour quelles raisons un industriel participerait à une comparaison interlaboratoires? il s'agit d'abord de (mieux) connaître le comportement de sa mmT pour ensuite être capable d'optimiser la réalisation des programmes 3D et de maîtriser les conditions de mesure et les facteurs d'incertitudes, voire de les minimiser.au-delà de ces aspects, le participant à une intercomparaison pourra estimer les incertitudes de nouveaux processus de contrôle 3D, de suivre la qualité des mmT dans le temps, de comparer différentes technologies lors de l'achat de matériel…

Les comparaisons interlaboratoires en renfort

Selon les cas de figure, les industriels peuvent avoir à leur disposition deux types d'intercomparaisons. L'intracomparaison au sein d'un même laboratoire sert au choix de moyens en interne, au calibrage en début de mesure afin de vérifier si la machine peut fonctionner correctement. Rapide à mettre en place et à réaliser, pour des spécifications très ciblées –un certain nombre d'utilisateurs le font d'ailleurs assez souvent–, une intracomparaison assure un suivi journalier, hebdomadaire, mensuel. La comparaison entre laboratoires, ou intercomparaison, s'inscrit plutôt dans une démarche “scientifique” ayant comme objectif d'éviter une trop grande dispersion des résultats d'un laboratoire à l'autre. Elle s'accompagne alors d'une mise en place plus longue car il est nécessaire de créer un groupe de travail, de préférence avec des points de vue complémentaires (universitaires, industriels), d'analyser le processus de mesure et la technologie des moyens de contrôle 3D, etc.

au niveau de l'analyse du processus de mesure, il s'agit d'identifier les problèmes liés à la comparaison entre environnements idéal et réel. D'un côté, c'est la définition 2D de la conception assistée par ordinateur (CaO), avec les traitements géométriques, surfaciques et la gamme de contrôle. De l'autre côté, ce sont des mesures point-à-point à contact, un scanning à contact, une numérisation 2D ou 3D sans contact. Sans parler d'incertitudes sur le plan, où il y a encore des carences malgré l'existence de normes, ni de qualité du nuage de points, le filtrage et l'échantillonnage représentent un problème important, surtout avec des moyens fournissant une très grande quantité de points. Les utilisateurs doivent s'assurer de la “qualité” du nuage de points et de leurs incertitudes de mesure pour obtenir un bon contrôle qualité dimensionnel géométrique.

Dans le cadre d'une comparaison interlaboratoire, un groupe de travail doit être mis en place et il a en charge l'analyse du processus de mesure et de la technologie des moyens de contrôle 3D, la mise en place et la réalisation proprement dites des essais, l'exploitation et la diffusion des résultats.

Hexagon MetrologyEn ce qui concerne l'analyse de la technologie des moyens de contrôle 3D, différents types de systèmes sont disponibles: structures portiques à trois ou cinq axes, bras à sept axes, cols de cygne, palpeurs à contact statique ou dynamique, palpeurs optiques 2D ou 3D, etc. a noter que les utilisateurs manquaient encore récemment d'informations sur les laser trackers , les laser tracers . La qualité des moyens de contrôle 3D s'articule autour de l'étalonnage et la vérification des moyens suivant les normes et projets de norme iSO 10360-1 à - 10, de l'évaluation des étalons matérialisés et du système de palpage, de la matrice de correction de la mmT. il s'agit d'étapes nécessaires mais pas suffisantes pour la maîtrise des contrôles industriels; le problème se situe plus souvent sur le terrain, les opérateurs ne sachant pas forcément prendre les bonnes décisions à partir des mesures réalisées.

Peu d'acteurs dans le domaine des intercomparaisons

Les logiciels de contrôle 3D et la qualité des CaO, eux aussi, jouent par ailleurs un rôle non négligeable dans la maîtrise des mesures sur mmT. Ces “boîtes noires” posent en effet souvent des problèmes aux utilisateurs en raison de capacités très variables. La cotation, les traitements géométrique et surfacique, les nuages de points denses, les échanges de fichiers aux formats iGES ( Initial Graphics Exchange Specification ), STEP ( Standard for the Exchange of Product model data ), etc. sont autant de sources d'incertitudes de mesure plus ou moins importantes. Les acteurs du marché ont également vu apparaître un problème supplémentaire, à savoir la qualité des CaO. Les utilisateurs s'appuient sur les logiciels de CaO pour la programmation. Les résultats obtenus avec de nombreux chiffres significatifs dépendent fortement du modeleur géométrique utilisé, de la qualité du PC et de bien d'autres paramètres.a cela s'ajoutent les aspects de propagation et de codage/ décodage entre fichiers natifs et de support. En pratique, une comparaison interlaboratoires se déroule en plusieurs étapes, entre la mise en place et la réalisation proprement dite. Les participants doivent d'abord définir un porteur de projet, qui peut être un organisme indépendant, une association ou même une action collective, ainsi que la frontière de l'étude et le périmètre des moyens testés. Le groupe de travail créé pour l'occasion doit s'assurer du respect des modalités opératoires et des conditions d'exécution. Cela porte aussi bien sur le posage pièce, le choix et le calibrage des palpeurs, sur les référentiels (référentiel simple ou double, position de trous), qui sont pourtant considérés comme l'un des éléments les moins bien maîtrisés lors d'une mesure, l'ordonnancement, les éléments mesurés et construits, mais aussi sur le choix du nombre de points par éléments géométriques et des algorithmes de traitement (moindres carrés, défauts minimums, tangents, contraintes de construction…). Sans oublier le transfert des pièces types d'un laboratoire à l'autre.

Lancement du groupe de travail “Machines de mesure 3D”

Fin février 2013, une réunion s'est déroulée au Laboratoire national de métrologie et d'essais (LNE) pour le lancement de la réalisation d'un nouveau guide technique concernant la mesure tridimensionnelle (3D). L'objectif de ce groupe de travail est de proposer une vision globale et, si possible, exhaustive de l'ensemble des conditions à mettre en œuvre pour réaliser une mesure 3D juste, du choix de l'équipement à l'évaluation de l'incertitude sur le résultat en passant par la vérification de l'équipement. Dans le cadre du projet, les participants veulent par ailleurs mettre à jour les informations du guide Techniques de mesure sur MMT réalisé par un groupe de travail du Collège français de métrologie (CFM) et dont il s'inspire, en particulier en s'intéressant à toutes les technologies de mesure 3D et non seulement aux MMT fixes. |

Le porteur de l'intercomparaison doit ensuite réaliser le traitement et le filtrage des données, une étape qui n'est pas toujours facile, la présentation et la synthèse des résultats à l'ensemble des participants et la réalisation d'un guide de bonnes pratiques compilant tableaux, abaques, incertitudes de mesure. On comprend mieux pourquoi les participants, et en particulier le porteur de l'intercomparaison, doivent être des personnes motivées et disponibles… mais le jeu en vaut la chandelle. Les comparaisons inter-laboratoires favorisent les échanges entre les utilisateurs de mmT et facilitent le raccordement indirect à la chaîne Cofrac (Comité français de normalisation) au niveau du laboratoire, en plus de l'obtention proprement dite des résultats.

malgré leurs avantages indéniables, les organismes français proposant des intercomparaisons sont très rares en France. il y a bien la société Delta mu et l'association métrologie Grand Sud (mGS) ou, en interne, le groupe PSa Peugeot Citroën et le Commissariat à l'énergie atomique et aux énergies alternatives (CEa). Pourquoi des organisations comme le Collège français de métrologie (CFm) n'organiseraient pas des campagnes interlaboratoires, dans le cadre de la continuité des intercomparaisons déjà réalisées depuis une vingtaine d'années (mmT 3D optique, mmT 3D à contact, machine 2D optique, compensation d'une machine-outil à commande numérique, pour n'en citer que quelques-unes) ou dans le cadre de nouvelles intercomparaisons spécifiques (bras de mesure, mmT à scanning surfacique à grande vitesse)?

Des normes en cours d'élaboration

Comme on a pu le voir précédemment,l'utilisation de machines à mesurer tridimensionnelles ne peut se faire sans un cadre réglementaire strict. Si l'on s'intéresse aux méthodes d'étalonnage (mesures d'étalons matérialisés, étalonnage des indicateurs de position),il existe plusieurs normes adaptées à chaque configuration de palpage, ainsi que des guides. On peut d'ailleurs mentionner les guides pratiques édités par le CFm pour l'accréditation des mesures tridimensionnelles et la surveillance des processus de mesure. Côté normes,les utilisateurs peuvent s'appuyer sur la NF EN iSO 10360-2 (Spécification géométrique des produits [GPS] –Essais de réception et de vérification périodique des machines à mesurer tridimensionnelles [mmT]– Partie 2: mmT utilisées pour les mesures de dimensions linéaires), la NF EN iSO 10360-3 (Partie 3: mmT ayant l'axe de rotation d'un plateau tournant comme quatrième axe), la NF EN iSO 10360-4 (Partie 4: mmT utilisées en mode de mesure par scanning ), la NF EN iSO 10360-5 (Partie 5: mmT utilisant des systèmes de palpage par stylet simple et à stylets multiples), la NF EN iSO 10360-6 (Partie 6: estimation des erreurs dans le calcul des éléments associés gaussiens) et la NF EN iSO 10360-7 (Partie 7: mmT équipées de systèmes de palpage imageurs).

Petit rappel de vocabulaire de base…Etalonnage

C'est une opération qui consiste à comparer la valeur donnée par un appareil de mesure avec la valeur théorique, fournie par un étalon. L'étalonnage est réalisé sur plusieurs points de l'échelle de mesure: on obtient ainsi une courbe d'étalonnage (ou certificat d'étalonnage). A noter qu'une opération, d'étalonnage n'améliore pas les performances de l'appareil mais constate juste l'existant. Calibrage

Il consiste à modifier les réglages de l'appareil afin qu'il donne des mesures aussi exactes que possible. Calibrage électronique

Il s'agit plutôt d'une correction par logiciel des matrices de compensation (21 paramètres, linéaires, équerrages). Maintenance préventive

Cela désigne l'ensemble des actions destinées à maintenir, ou remettre, un équipement dans un état qui lui permette de remplir les fonctions définies d'une manière contractuelle. Source : Hexagon Metrology |

Toujours dans la série NF EN iSO 10360, trois autres normes sont en cours d'élaboration, à des étapes différentes d'avancement ( voir mesures n° 841 ). Les projets de normes PR NF EN iSO 10360-8 et PR NF EN iSO 10360-9 portent respectivement sur les mmT avec palpeurs optiques sans contact et les mmT avec systèmes de palpage multiples. Ces deux nouveaux documents sont prévus pour la fin de l'année 2013.

Il n'existe, à ce jour, aucune accréditation en étalonnage sur MMT en France, contrairement à d'autres pays européens. C'est la raison pour laquelle des sociétés ont fait le choix d'engager une démarche d'accréditation, mais elles sont confrontées à un certain nombre de freins (contraintes techniques et économiques, comparaisons interlaboratoires, etc.).

MitutuyoVers une accréditation Cofrac…

Quant à l'iSO/DiS 10360-10, elle porte en fait sur les suiveurs à laser pour mesurer les distances de point à point et elle n'est annoncée que pour le mois de mai 2014. En ce qui concerne les incertitudes de mesure, les documents disponibles sont la norme iSO/ TS 23165: 2006 (Spécification géométrique des produits [GPS] –Lignes directrices pour l'estimation de l'incertitude d'essai des machines à mesurer tridimensionnelles [mmT]), la NF EN iSO 15530-3 : 2011 (Spécification géométrique des produits [GPS]– machines à mesurer tridimensionnelles [mmT]: technique pour la détermination de l'incertitude de mesure - Partie 3: Utilisation de pièces étalonnées ou d'étalons de mesure) et l'iSO/TS 15530-4 : 2008 (Partie 4: Évaluation de l'incertitude de mesure spécifique d'une tâche à l'aide de simulations). Dans les tuyaux, on retrouve le projet de norme PR XP iSO 15530-1 (Spécification géométrique des produits [GPS] – machines de mesure à coordonnées [Cmm]) sur la vue d'ensemble et les caractéristiques métrologiques des techniques permettant de déterminer l'incertitude de mesure, la norme devant être disponible à partir d'août 2013.

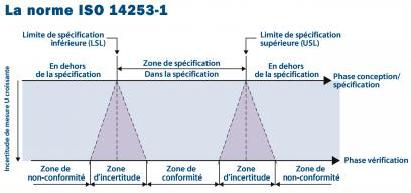

La plupart des normes relatives à l'étalonnage des mmT demandent une déclaration de conformité qui fait appel à l'application de la norme iSO 14253-1. Dans ce cas, une mmT ne peut être déclarée conforme que si les résultats observés se situent dans la zone de conformité. Cette dernière est définie comme la zone de spécification, encadrée par les limites de spécification inférieure et supérieure, auxquelles sont appliquées les incertitudes de mesure ( voir la figure page 30 ). il arrive assez souvent d'ailleurs que, par méconnaissance des incertitudes de mesure ou parce que celles-ci ne sont pas compatibles avec la norme iSO 14253-1, le certificat d'étalonnage ou le constat de vérification mentionne, ou devrait généralement mentionner que: « pour déclarer ou non la conformité, il n'est pas tenu compte de l'incertitude associée au résultat. » C'est en effet ce que propose le Cofrac dans cette situation, où il est préférable d'être transparent. Dans le domaine des mesures dimensionnelles, les utilisateurs ont tellement eu l'habitude de couper les cheveux en quatre que cela peut devenir aberrant. Les chimistes, eux, ont moins de souci avec des incertitudes de 10, 20%…

Cette situation peut paraître incongrue mais, à ce jour, il n'existe aucune accréditation en étalonnage sur mmT en France, ce qui n'est pas le cas dans d'autres pays européens. Des sociétés ont fait le choix d'engager une démarche d'accréditation qui s'appuie sur la norme iSO 10360-2, car c'est la seule façon de garantir le raccordement des résultats d'étalonnage au Système international d'unités (Si). La norme ne suffit toutefois pas et il existe un certain nombre de freins à l'accréditation : les contraintes techniques imposées par la longueur des cales étalons limitant les possibilités d'accréditation à un certain volume, les comparaisons interlaboratoires qui sont pour autant obligatoires, les contraintes économiques, etc. En tout état de cause, la maîtrise de la conformité géométrique des mmT est certes nécessaire mais elle n'est pas suffisante, la maîtrise passant également notamment par un audit des métrologies internes et externes (les fournisseurs).

Cet article est tiré d'une journée technique organisée par le Collège français de métrologie (CFM) le 12 décembre 2012 à Paris, et intitulée « Comment garantir la qualité des mesures sur mmT? ». Le document complet est en vente sur le site de l'association.